https://www.youtube-nocookie.com/embed/XwLzHqUjIgo?rel=0

Soweit bin ich mit dem Ergebnis recht zufrieden. Ich hatte den Bezugsachsenfräser leider nicht exakt mittig ausgerichtet, wodurch die Zähne minimal schief wurden.

Des weiteren habe ich gemerkt, dass ein Zahnrad mit einem Modul von eins sehr kleine Zähne hat. Ich werde mir später einen Fräser mit Modul zwei anfertigen und beim Ausrichten mehr acht auf die Mittigkeit geben.

Ich habe danach noch einen Bezugsmodulfräser mit einem Modul 2 gefertigt.

Dieser sieht neben dem einer Modul schon deutlich größer aus. Die damit gefertigten Zahnräder werden wesentlich stabiler sein, als die Zahnräder mit Modul von 1.

Ich plane noch zusätzlich weitere Module zwischen 1 und 2 zu fertigen, um dann kurzfristig notwendige Zahnräder fräsen zu können.Fräsen von Zahnrädern mit einem Bezugsprofilfräser

Artikel vom 07.10.2017 um 14:55

Um konventionell - ohne Vorschub - Zahnräder fräsen zu können, werden so genannte Modulfräser verwendet. Es handelt sich dabei eigentlich um Formfräser, die so geschliffen sind, dass sie die Lücke zwischen zwei Zähnen des Zahnrades herausarbeiten. Diese Modulfräser sind meist so geschliffen, dass diese eine Evolventenverzahnung erzeugen. Sie gewährleistet, dass eine gleichmäßige Übersetzung in jedem Winkelschritt des Getriebes möglich ist.

In dem Bericht "Bau eines Ersatzzahnrades einer Singer 720 Nähmaschine" habe ich bereits gezeigt, dass es auch möglich ist, mit einem Schlagzahnfräser mit annähernder Zahngeometrie ein funktionierendes Zahnrad herstellen zu können. Dabei hat mich jedoch gestört, dass dieses Verfahren sehr Zeitaufwendig ist und der Durchmesser des Fräsers sehr groß ist.

Dann habe ich zufällig im Internet den sogenannten "Gear Hobber" gefunden. Dabei wird ein Zahnradfräser aus dem Bezugsprofil eines Moduls hergestellt. Dieses Bezugsprofil hat in der Schnittdarstellung die Form einer Zahnstange, in der ein Zahnrad mit Evolventenverzahnung spielfrei abwälzt. Diese Form haben auch die Fräswerkzeuge, die Zahnräder im Wälzfräsverfahren herstellen. Wälzfräswerkzeuge haben jedoch eine Steigung, wodurch sowohl das Werkzeug als auch das Werkstück gleichzeitig angetrieben werden muss.

Das Prinzip des Bezugsprofilfräsers habe ich in folgender Animation versucht darzustellen. Dabei sieht man, dass durch das Teilen lediglich drei Stufen des Zahnrades gefräst werden - und nicht wie beim Wälzfräsen eine durchgehende Kurve.

Man kann gut erkennen, dass man durch dieses verfahren keine Evolvente an den Zahnflanken erhält. Es werden nur Teilstücke dieser Evolvente bearbeitet, wodurch man eine Annäherung an an die Evolvente erhält.

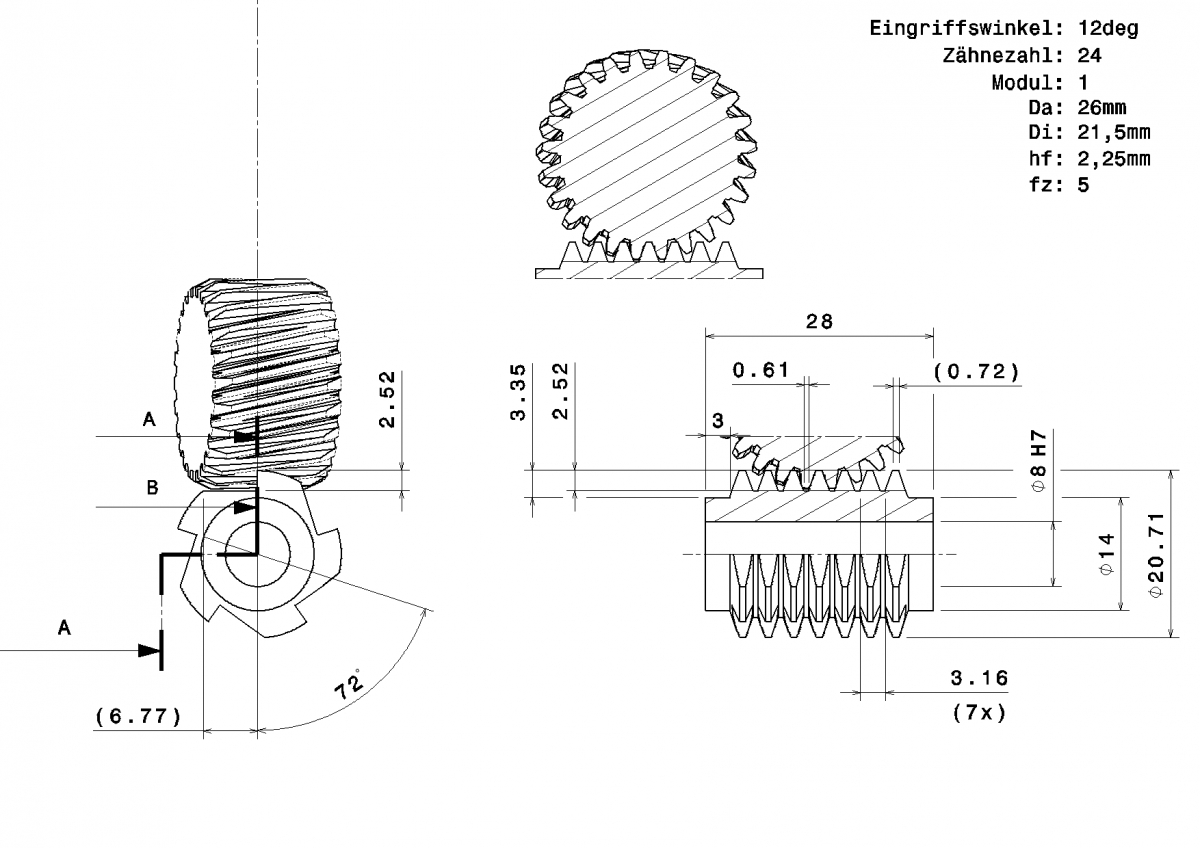

Da ich jedoch denke, dass man dies in der Praxis bei kleinen und nicht so stark beanspruchten Zahnrädern nicht merken wird und sich diese mit der Zeit einlaufen werden, habe ich mich dazu entschieden dieses Verfahren zu testen. Zuerst habe ich ein 3D-Modell erstellt, welches durch Parametereinstellungen zwischen Modulen und Zähnezahlen verändert werden kann. So kann ich - je nach benötigten Zahnrad - einen separaten Bezugsprofilfräser herstellen.

Hier im Animationsbeispiel ist links: m = 1,5 (z1 = 24, z1 = 19); und rechts: m = 0,8 (z1 = 33, z1 = 19).

Was besonders praktisch und nicht selbstverständlich ist, dass man mit dieser Methode auch schrägverzahnte Zahnräder herstellen kann, ohne das Verfahren des Wälzfräsens anwenden zu müssen. Dies war mir anfangs nicht bewusst und habe es erst bemerkt als ich erste Versuche im 3D damit gefahren habe. Wenn man beim Fräsen von Zahnrädern mit einreihigen Modulfräsern den Eingriffswinkel verändern will, erzeugt man beim Fräsen keine gleichmäßigen Zahngeometrieen. Da beim Fräsen mit dem Bezugsprofilfräsers jedoch die Zähne, ähnlich wie beim Wälzfräsen, herausgearbeitet werden, sind die Zahnverläufe entlang des Zahnrades nahezu gleichbleibend. Auch den Eingriffswinkel habe ich im 3D so eingearbeitet, dass durch Parameteränderung das gewünschte Zahnrad bearbeitet werden kann (in der folgenden Grafik zwischen 0° und 32° dargestellt).

Auch die Fertigungszeichnungen sind Parametergesteuert und werden automatisch erstellt. Somit spare ich mir deutliche Zeit beim Ausrechnen von Zustellungen und Abständen für die Fertigung von Zahnrad und Fräser.

Da nun theoretisch alles behandelt und verstanden wurde, wollte ich diese Methode des Zahnradfräsens auch selbst einmal anwenden. Ich entschied mich dazu zuerst einen Bezugsprofilfräser mit einem Modul von eins zu fertigen.

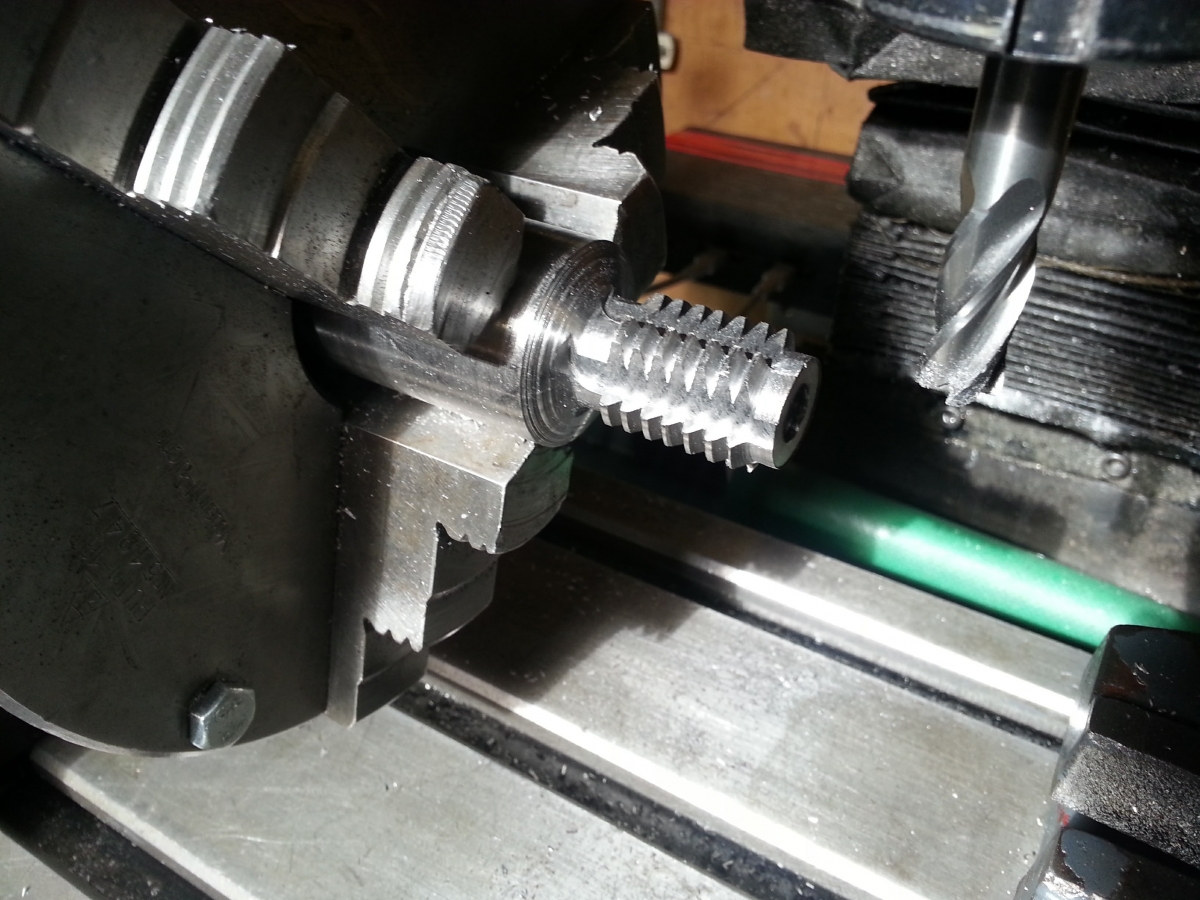

Dafür konnte ich auch direkt die oben angehängt Fertigungszeichnung verwenden. Als Werkstoff habe ich mich für einen C45-Kohlenstoffstahl entschieden, da ich diesen sehr gut Härten kann und zur Verfügung hatte. Zuerst habe ich das Rohmaterial im Durchmesser auf 20,7mm gedreht. Danach wollte ich die Rillen mit einem selbst geschliffenen HSS-Drehmeißel ausarbeiten. Da das C45 jedoch so hart war, konnte ich diesen nicht mit meinen HSS Drehmeißeln bearbeiten. Daher habe ich einen Innendrehmeißel mit aufgelöteter Hartmetallschneide so umgeschliffen, dass ich ihn für die 40° Rillen einsetzen konnte. Leider ist mit durch das herumprobieren der erste "Zahn" des Fräsers etwas misslungen, da dieser zu nah an dem zweiten liegt. Dies ist jedoch nicht problematisch, da die äußeren beiden Zähne später wahrscheinlich nicht im Eingriff sein werden.

Nachdem die Dreharbeiten abgeschlossen waren, habe ich den Wellenstumpf auf der Fräsmaschine weiter bearbeitet. Dabei habe ich die Zähne des Bezugsprofilfräsers durch die Freifräsungen erzeugt. Ich habe dabei genau darauf geachtet, dass der Fräser radial sehr genau positioniert ist, damit die Zähne am höchsten Punkt der Kreisbahn entstehen.

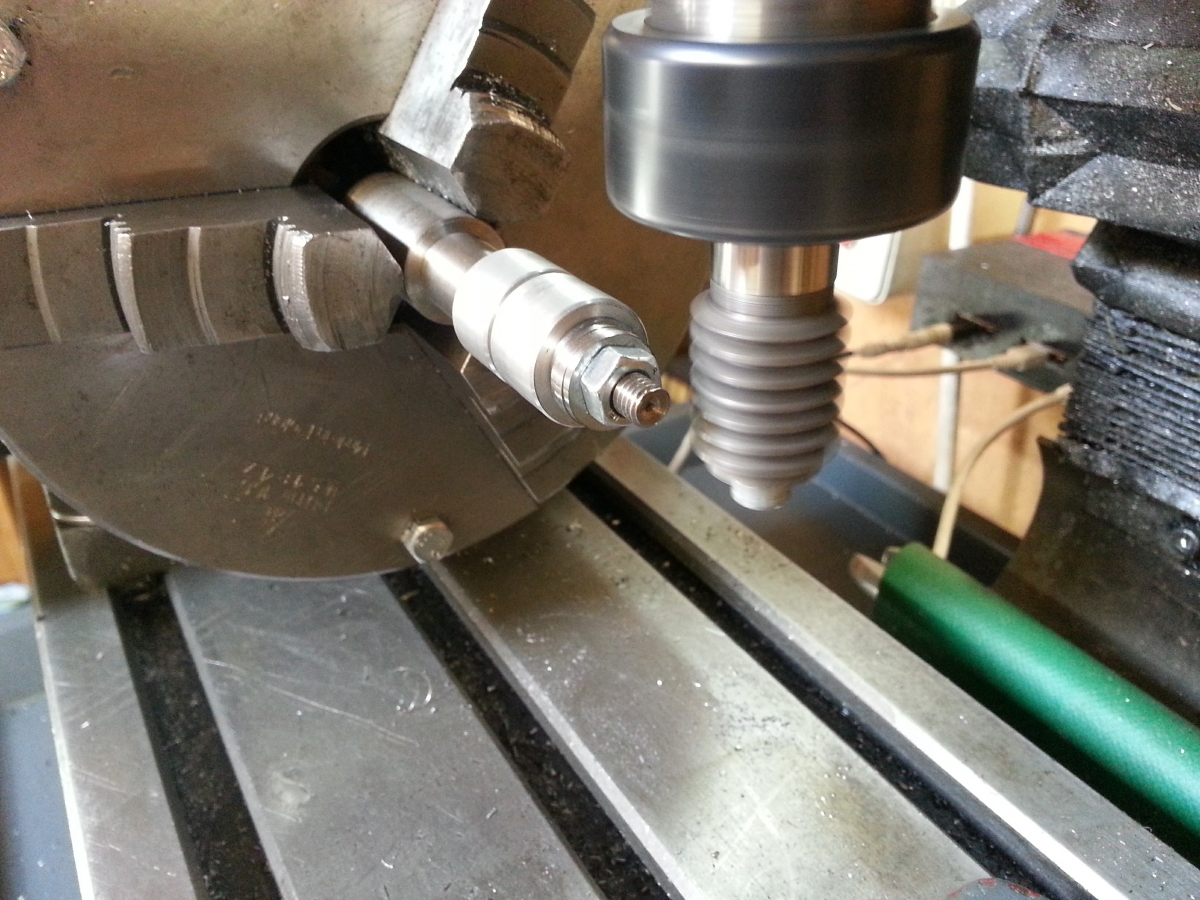

Danach sah der Fräser schon relativ einsatzbereit aus. Dieser musste nun lediglich noch gehärtet werden. Um Oxidation, Zunder und spätere Arbeitsschritte zu sparen, habe ich mich dazu entschlossen den Fräser mit Härteschutzfolie zu härten. Dadurch härtet der Stahl in einer Art Schutzhülle unter Ausschluss von Sauerstoff. Dieser muss nachher nicht mehr bearbeitet werden. Ich werde lediglich nochmals die Zähne an einem Schleifstein schärfen und glätten.

Nach dem Härten habe ich noch eine Aufnahme für die Fräser gebaut. Mit dieser können unterschiedliche Bezugsachsenfräser zentriert und verklemmt werden, sodass man sie mit den Spannzangen in der Maschine einspannen kann. Den Schaft habe ich auf 16mm gedreht, den Zentrierbolzen auf 8mm. So kann der jeweilige Bezugsprofilfräser mit einer 8H7 Bohrung versehen werden. Der Fräser kann dann zusätzlich mit einer Schraube gesichert werden.

Damit bei dem Fräsen von Zahnrädern nicht so viel Verschnitt entsteht, habe ich auch eine Aufnahme für das Werkstück gedreht. Auf dieser können unterschiedlich dicke Zahnräder aufgenommen werden. Gespannt werden diese Rohlinge dann mit einer Mutter. Um die richtige Position der Rohlinge zu erhalten und unterschiedlich dicke Zahnräder herstellen zu können, habe ich zwei Distanzhülsen und mehrere Distanzscheiben angefertigt.

Stirnseitig habe ich einen kleinen Zentrierpunkt gesetzt, wodurch die Aufnahmewelle noch zusätzlich mit einem Reitstock ausgerichtet und versteift werden kann.

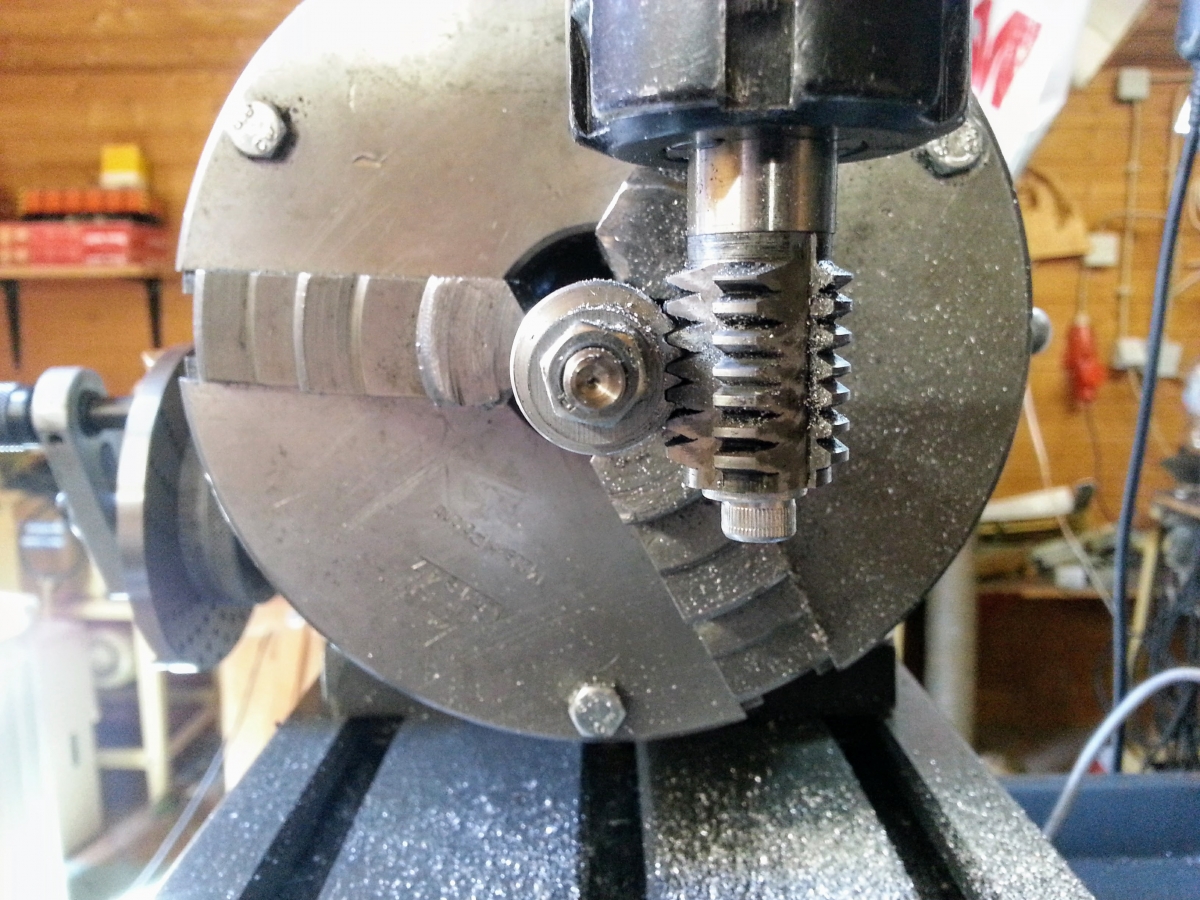

So sieht dann der Aufbau und die Aufspannung auf der Fräsmaschine aus.

Ich habe zum Test zwei kleine Zahnräder aus Aluminium hergestellt. Die beiden Drehteile habe ich von einander mit einer kleinen Distanzscheibe getrennt. Vorne habe ich eine große Distanzhülse verwendet, damit der Fräser genügend Abstand zum Dreibackenfutter des Teilapparats hat.

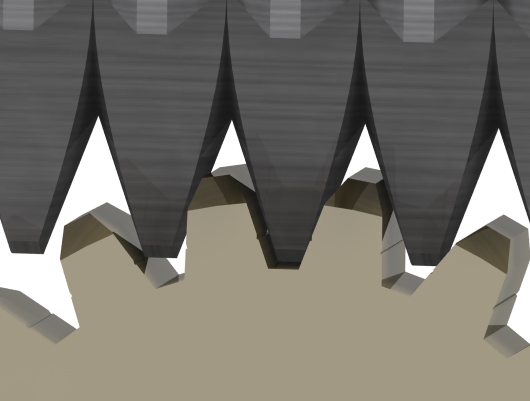

Nach der ersten Teilung habe ich ein Bild von der Stirnseite aufgenommen. Dies sah schon eher vielversprechend aus, da es genau mit der Animation übereingestimmt hat.

Nach dem Fertigstellen der Zahnräder habe ich diese auch getestet. Dazu habe ich folgendes Video aufgenommen.