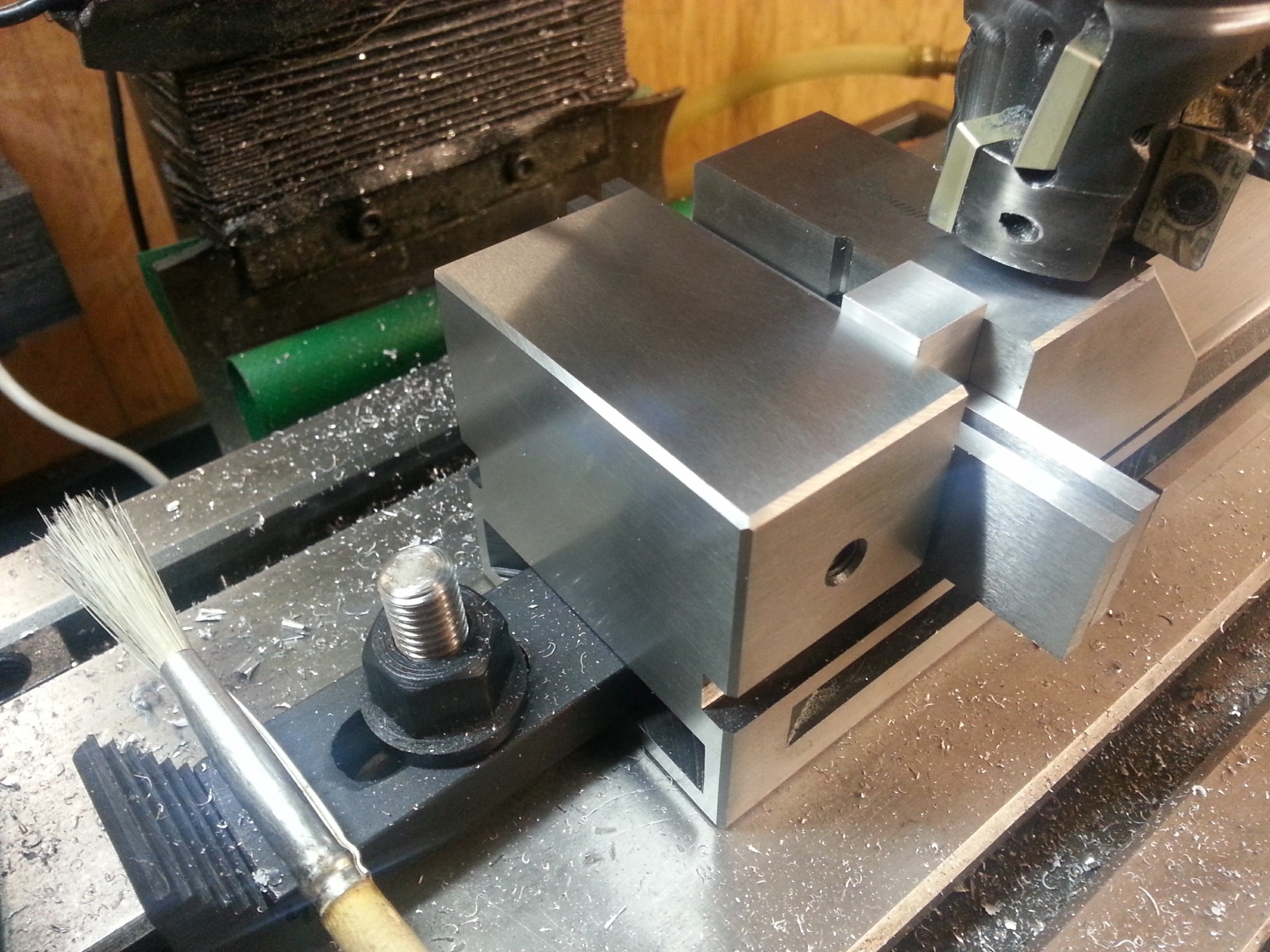

Maschinenschraubstockbacken

Artikel vom 21.10.2017 um 18:57

Die Backen von meinem gebraucht gekauften Schraubstock waren sehr stark angebohrt und nicht mehr präzise genug und mussten daher getauscht werden.

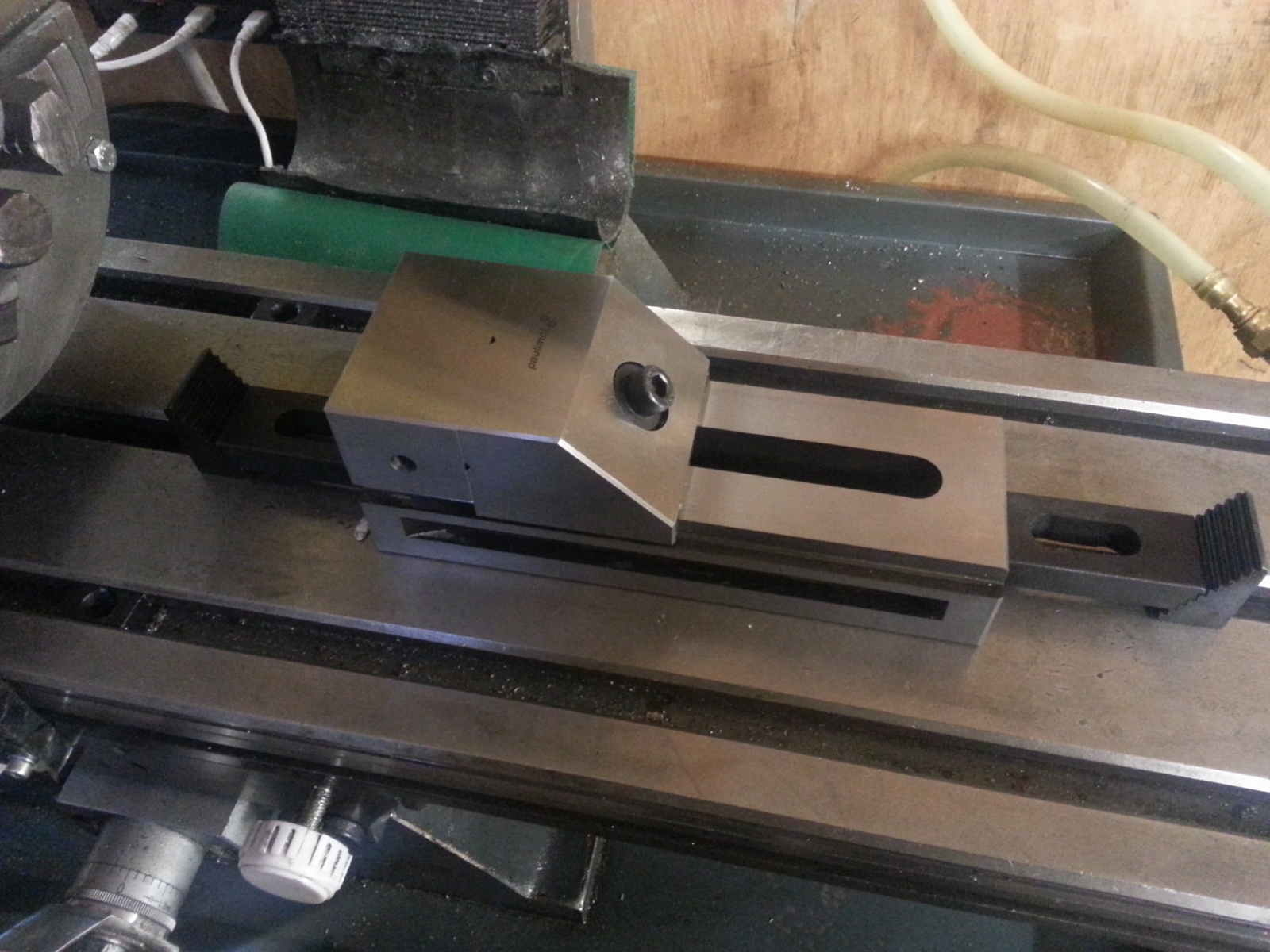

Als ich meinen Optimum FMS Maschinenschraubstock gebraucht gekauft habe hatte dieser nur noch eine ungehärtete Backe. Diese habe ich übergangsweise an die feste Seite des Schraubstocks befestigt. Da ich jedoch nur eine Backe verwendet habe, konnte der Schraubstock nicht ganz schließen, wodurch ich Werkstücke, die kleiner als 10mm waren, nicht spannen konnte.

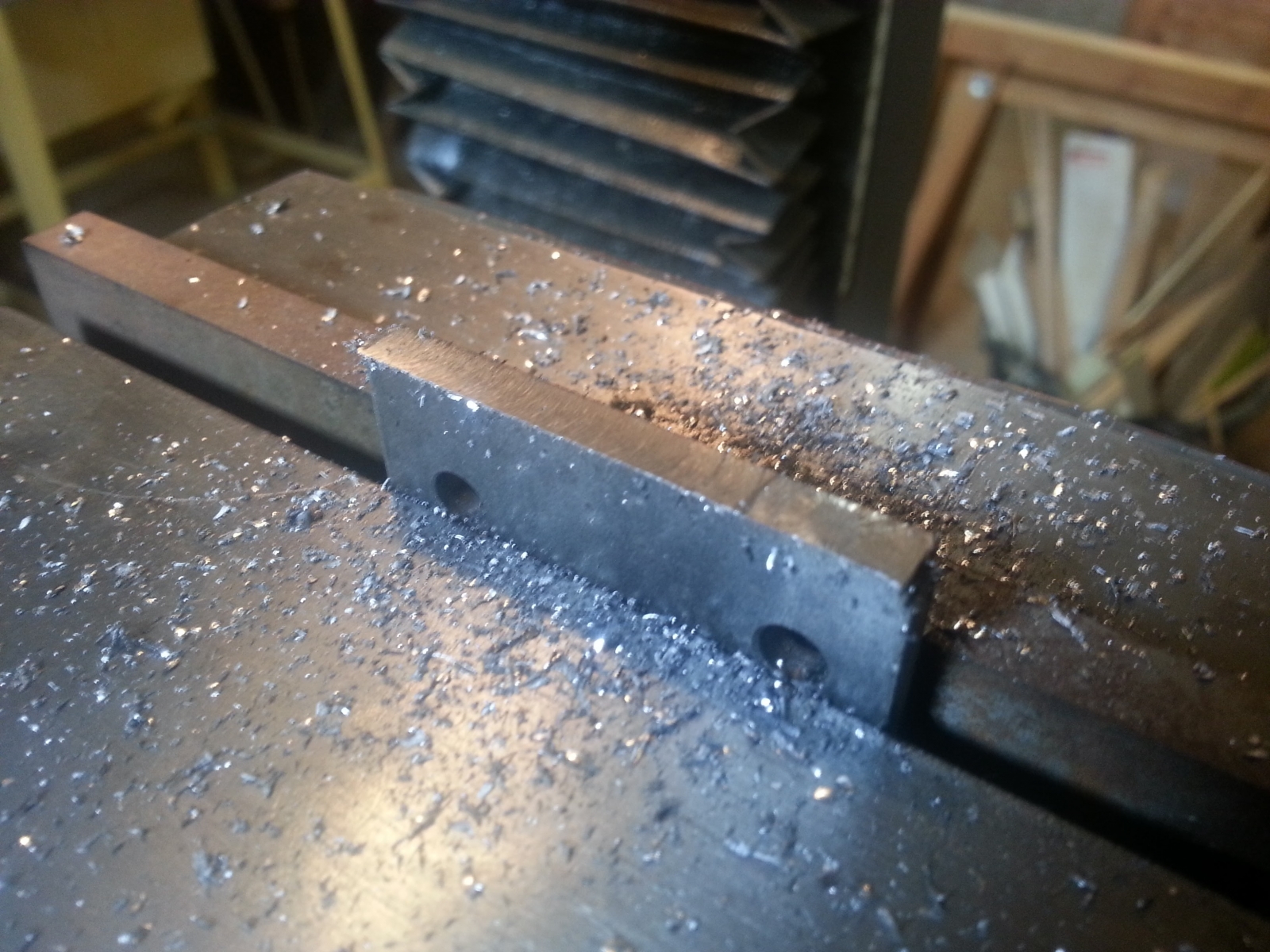

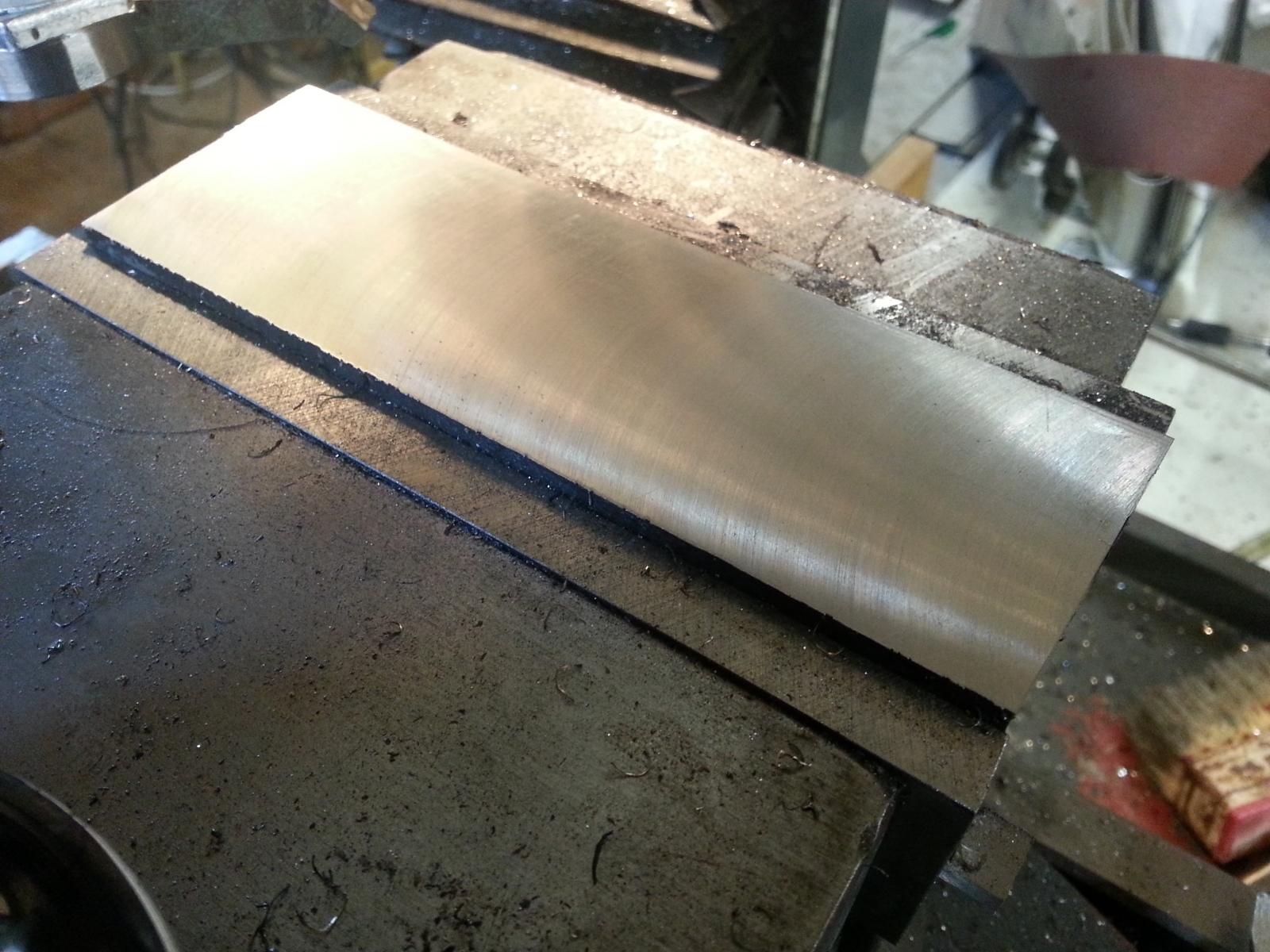

Nachdem ich die Preise für neue Backen im Internet gesehen habe, habe ich mich für einen Eigenbau entschlossen. Das Rohmaterial sollte flachgeschiffen (präziplan) und härtbar sein. Ich habe mich daher für einen 90MnCrV8 (1.2842 - O2) präziplan entschieden. In diesen habe ich zwei Gewindebohrungen angebracht und auf Länge (150mm) abgesägt. Ich habe mich entschlossen diese nicht zu härten, da ich Angst vor einem Härteverzug hatte und keine Möglichkeit zum Flachschleifen besitze.

Nach einem Jahr der Anwendung habe ich jedoch dann gesehen, dass sich einige Abdrücke in den Spannbacken bemerkbar gemacht haben. Diese kamen durch die eingespannten Werkstücke und durch Späne, die sich in die Backe gepresst haben.

Ich habe dann entschlossen die Backen nachträglich noch zu Härten um weitere Beschädigungen zu verhindern. Also habe ich die Backen im Ofen auf 820°C erhitzt und ca. 12 Minuten gehalten. Nach dem Abschrecken in Öl musste ich mit Entsetzen feststellen, dass tatsächlich eine Backe eine leichte "Banane" gemacht hat. Meine Vermutung ist, dass sich eine Backe verzogen hat weil ich beide zusammen härten wollte und daher zusammen gespannt habe - leider ist man nachher immer schlauer.

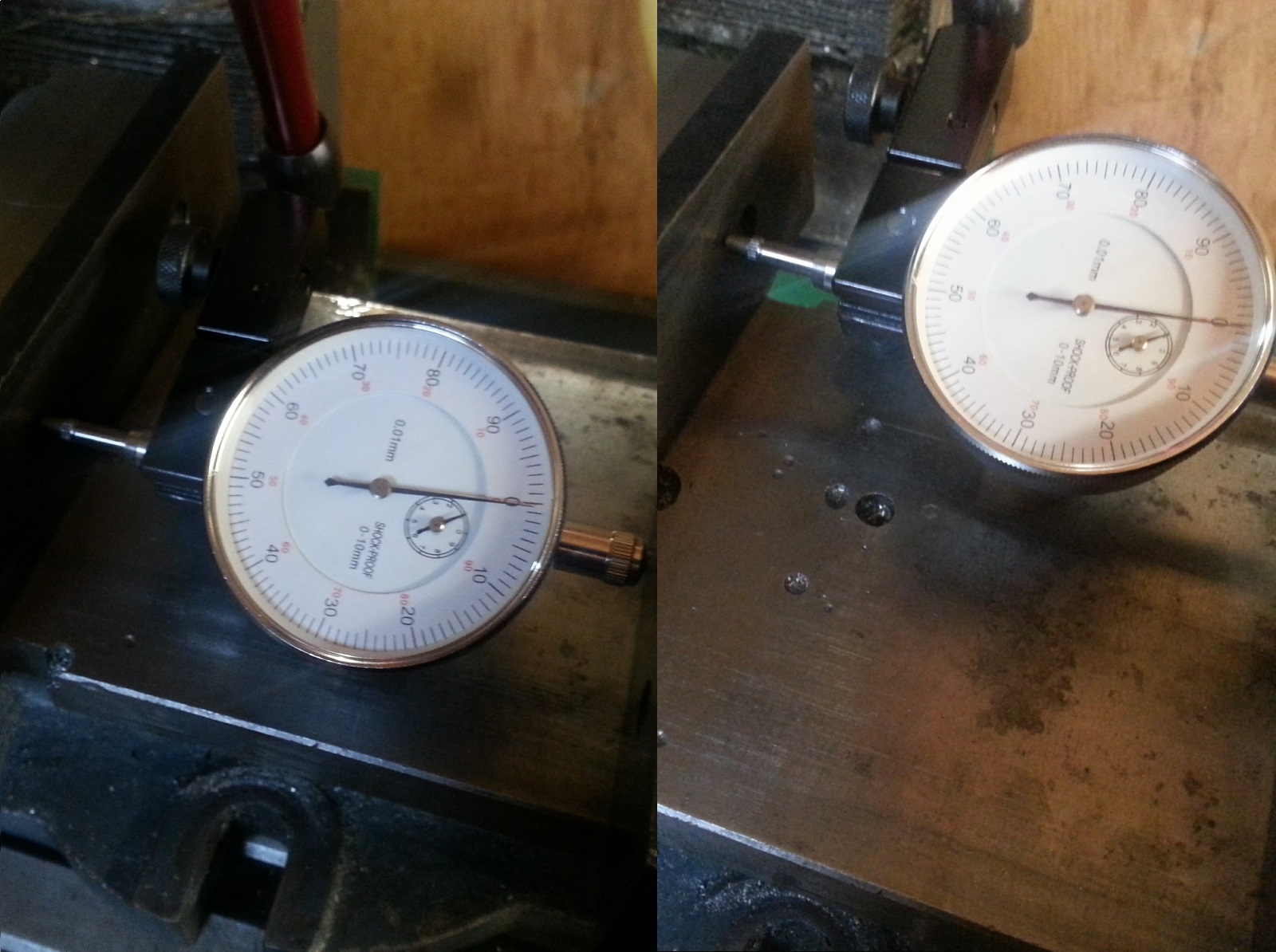

Da es zu dem Zeitpunkt schon zu spät war, habe ich mich erstmal nicht beirren lassen. Ich habe die Backen bei ca. 280-290°C 1,5 Stunden angelassen, wodurch sie eine schöne blaue Farbe bekommen haben. Bevor ich nun nach einer Flachschleifmaschine suche, habe ich die Backen (ohne Nacharbeit – da die Backen nur sehr wenig verzundert waren) an den ausgerichteten Schraubstock angebracht und nachgemessen. Dabei habe ich festgestellt, dass sich die Backen durch das Anziehen der beiden Schrauben an dem Schraubstock flach gedrückt (bzw. gezogen) haben.

Ich habe mit der Messuhr keine Abweichungen zwischen dem eingemessenen Schraubstock und der angeschraubten Backe erkennen können. Ich habe auch geschliffene Werkstücke eingespannt und diese nachgemessen. Alles war exakt rechtwinklig zum Tisch gespannt. Daher werde ich die Backen nicht mehr nacharbeiten und bin froh, dass Sie trotz Verzug glücklicher weise noch gepasst haben.