https://www.youtube-nocookie.com/embed/UV-8fGu--wk?rel=0

So sieht es jetzt aus und ich bin damit auch recht zufrieden. Wenn ich den Deckel der Kiste zumache, kann ich trotzdem die eingestellte Frequenz sehen und außerdem die Knöpfe vom Operation Panel bedienen. Damit die Stabilität höher ist, habe ich den Boden mit einer Holzplatte verstärkt.

Als also dann die Schutzmaßnahmen "ausreichend" waren konnte ich endlich mal wieder Zerspanungsgeräusche erzeugen. Damit ich ein Gefühl für die Drehzahlen und Frequenzen bekomme, habe ich die Optimum Steuerung vorerst dran gelassen. Ich werde auf jeden Fall wegen der Drehzahlanzeige mal die Platinen ansehen, wie Lothar vorgeschlagen hat. Falls jedoch nur eine vorhanden ist, werde ich wohl mehr nach Gefühl arbeiten müssen (sollte der FU sowas nicht auch können? Ich habe leider weder in den weiten des Internets noch in der Betriebsanleitung oder Parameterliste gesehen wie oder ob ich eine Getriebeübersetzung angeben kann und die Abtriebsdrehzahl als Eingabe oder Anzeigewert sieht).

Für die Maschinenbeleuchtung werde ich wohl oder übel ein weiteres Kabel aus der Fräse heraushängen lassen müssen und mittels Netzteil separat mit Strom versorgen.

Wegen des Motorpreises kann ich Momentan nichts genaueres sagen, ich habe ihn netterweise als Geburtstagsgeschenk von meinem Bruder bekommen. Er will mir aber nochmal bescheid geben wo der in etwa liegt.

Das soll eine Bohrerschleifvorrichtung werden. Irgendwelche Späne musste ich herstellen, da ich zu neugierig war.

Aluronde erst mit einem 40mm Igelfräser geschruppt und dann mit dem Schlagzahn bearbeitet

Ich bin sehr zufrieden mit dem FU und dem Motor, ich denke ich würde es wieder machen. Hat sich beim Fräsen irgendwie besser angefühlt - wahrscheinlich war auch ein bisschen Einbildung dabei :-D

Ich hoffe ich kann dem ein oder anderen mit meinen Erfahrungen helfen :-) Falls jemand Interesse an solch einem oder ähnlichen Motoren hat, könnt ihr euch gerne bei mir melden und ich gebe euch die Kontaktdaten.

Fräsmaschine BF20 Umbau auf Drehstromantrieb

Artikel vom 18.02.2017 um 08:25

Hallo zusammen!

Ich wollte meine Optimum BF20 auf Drehstrommotor umbauen. Das hatte zum einen den Grund, dass bei Linkslauf des Originalmotors komische Drehzahlschwankungen auftraten. Nach Überprüfung der Kohlen wusste ich jedoch auch nicht weiter, da diese relativ gleichmäßigen Verschleiß aufwiesen.

Außerdem habe ich im Internet schon häufiger davon gelesen, dass die Steuerung oder der Motor ausfallen und das wollte ich nicht erleben! Daher stand der Entschluss fest - ich baue einen anderen Motor auf die BF20 und nutze den alten eventuell für einen Bandschleifer.

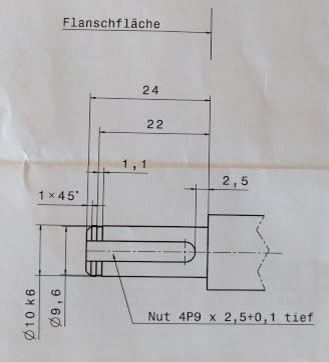

Da mein Bruder in einer Motorenfabrik arbeitet habe ich mich bei ihm schlau gemacht. Für die geringe Leistung, die ich an der Fräse benötige kam nur ein kleiner Standartmotor in Frage. Dabei erfuhr ich, dass sie die Motorwellen selbst drehen und je nach Kundenwunsch verändern können. Das war für mich natürlich eine super Neuigkeit. Somit habe ich den vorhanden BF20 Motor komplett ausgemessen und samt Lochbild des Flansches und Typenschild an die Firma geschickt. Und kurze Zeit später war er dann da.

Zeichnung des Motorflansches

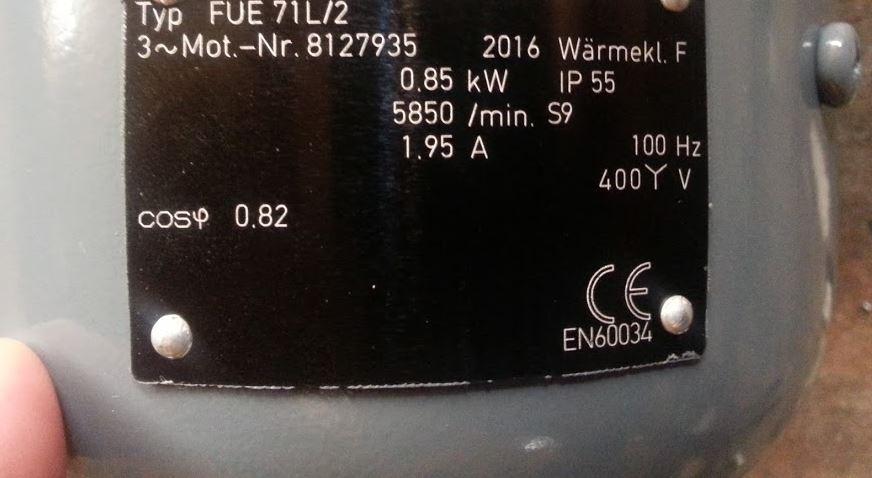

Der neue Drehstrommotor

Eine weitere Besonderheit des Motors ist, dass der Nennbetriebspunkt bei 400V - 100Hz liegt und somit der Motor eine Drehzahl von 5850 1/min hat. :2up:

Heißt für mich, dass ich gleichbleibendes Moment bis 100Hz habe und somit der Drehzahlbereich der Fräsmaschine gleich bleibt.

Also mit voller Euphorie den alten Motor raus und den neuen angebaut. Hat soweit alles prima geklappt - lediglich die Motorwelle ist ca. 0,5mm zu lang, was allerdings kein Problem war. Ich habe zwischen Motor und Flanschplatte jeweils eine Unterlegscheibe drunter gelegt. Da stand sie nun meine neue "alte" Fräse.

Nun kam jedoch der Supergau ... Da ich keinen Frequenzumrichter habe, dachte ich, ich kann den Motor erst mal mit 400V - 50Hz an der Maschine betreiben. Wer ändert schon oft die Drehzahl :-D ?! Also verkabelt und Schalter eingebaut und Strom drauf gegeben. Erstmal lief alles normal - der Motor läuft etwas laut aber ich bin es ja von dem alten Gleichstrommonster gewohnt. Nach kurzer Zeit habe ich dann einen komischen Geruch wahrgenommen und den Motor ausgeschaltet. Sofort habe ich die Hand ans Gehäuse gehalten und habe gemerkt, dass es schon über die Schmerzgrenze hinaus heiß istt. Was lief also schief? :nixweiss:

Erst dachte ich, dass etwas reibt und das Moment kurz vor dem Kippmoment ist. Also wieder abgebaut und den Motor nochmal außerhalb der Fräse laufen lassen. Dieses mal jedoch direkt einen externen Lüfter zur Hand genommen, damit ich den Motor schnell wieder runter kühlen kann. Also wieder Strom drauf. Er läuft sehr leise, jedoch bemerkte ich nach etwa 20 Sekunden leichten Dampf aus dem Klemmkasten steigen. Danach habe ich den Motor sofort vom Strom genommen und mittels externem Lüfter gekühlt. Ich weiß, dass bei neuen Motoren beim ersten Laufenlassen das Harz der Wicklungen noch dampfen kann - jedoch sind die Kühlrippen wieder dermaßen heiß geworden, dass ein Anfassen weh getan hat.

Da ich jetzt mit meinem Latein am Ende war habe ich lediglich noch den Strom und den Widerstand der einzelnen Wicklungen gemessen. Dabei hat mich fast der Schlag getroffen. Durch die Wicklungen ist ein Strom von 13A geflossen bei einem angegebenen Motornennstrom von 1,95A. Dann habe ich erst mal alles liegen gelassen und sauer die Werkstatt verlassen.

Daraufhin wieder ratlos bei meinem Bruder nachgefragt.

Auf den Grund der Erwärmung hätte ich aber auch selbst kommen können. Mir war die Problematik nur vorher noch nicht so klar. Schuld an den hohen Strömen war, dass ich den Motor im falschen Betriebspunkt betreiben wollte. Er hat eine Konstante U/f Kennlinie und der Auslegungspunkt ist bei 400V/100Hz. Das heißt, wenn ich den Motor mit normaler Netzfrequenz betrieben will, darf zwischen den Leitern nur halb soviel Spannung anliegen, da sonst der Motor übersättigt wird und er gegen sich selbst arbeitet. Ich dachte wenn der Motor bei 100Hz 400V abhaben kann, dann sollte es er doch auch bei 50Hz überleben.

Also einen Frequenzumrichter in der Bucht gekauft und erst mal in den Urlaub gefahren. Als ich dann gestern Heim kam musste ich sofort auf den Dachboden alles verkabeln und noch testen. Und die gute Nachricht kommt zum Schluss: Der Motor summt jetzt fröhlich vor sich hin.

Damit hat man eine fast Plug & Play Lösung um die BF20 auf Drehstrom umrüsten zu können, ohne an der Fräsmaschine Änderungen vornehmen zu müssen.

Als nächstes werde ich nur noch die alte Steuerung entfernen. Allerdings fande ich die Drehzahlanzeige und die Maschinenleuchte unter dem Fräskopf sehr angenehm. Mit dem Ausbau der Steuerung würden diese dann auch wegfallen.

Außerdem will ich den Frequenzumrichter in eine Holzkiste packen und mittels Potentiometer und Schaltern steuern damit der FU nix von Staub, Dreck, Funken und Spänen abbekommt. Wie macht ihr es dann mit dem Kühlen des FUs? In der Kiste soll es ja nicht zu tropischen Temperaturen kommen.

Nachtrag:

Ich war heute nochmal fleißig am Basteln. Als allererstes wollte ich mich mit dem Frequenzumrichter beschäftigen, damit dieser besser geschützt ist. Meine Idee der Holzkiste habe ich kurzfristig verworfen, als ich schon auf der Suche nach passendem Rohmaterial war. Ich sah nämlich eine alte Spielzeugkiste in der Ecke stehen und da war Holzkistenidee schon wieder Schnee von gestern. Pluspunkte der Plastikkiste sind das einfache Öffnen/Schließen, von vornherein ein Sichtfenster vorhanden, Falls die Temperatur in der Kiste zu hoch wird, kann ich schnell und einfach "lüften" und das wichtigste Argument -ich muss keine Kiste bauen.

Hier noch ein Bild von der Spindeldrehzahl bei eingestellten 100Hz und mit der alten Steuerung gemessen.

Anbei noch ein Video in dem die BF20 das erste Mal nach dem Drehstrom-Umbau wieder geschnurrt hat. Dabei habe ich die maximale Frequenz eingestellt und mit der alten Drehzahlanzeige verglichen.