Nach langer Zeit der Überlegung habe ich mich aus zu großer Neugier dazu entschieden, dass ich meine BF20 auf eine CNC-Steuerung umbaue. Zuerst musste natürlich ein Plan her, deswegen habe ich die nach CAD-Daten der BF20 geschaut.

Ich habe die lange Tisch Version "BF20L" von Optimum. Auch unter den anderen Namen (z.B. baugleicher Maschinen G0704) habe ich kaum gute Daten gefunden. Ich eine CNC-Umgebaute BF20L auf GrabCAD gefunden, welche ich nach meinen Bedürfnissen modifiziert habe. Hier haben an der ein oder anderen Stelle Bohrbilder nicht ganz gepasst oder schlichtweg gefehlt. Daher musste ich die wichtigen Hauptabmessungen von meiner Maschine nachmessen und in den Daten anpassen.

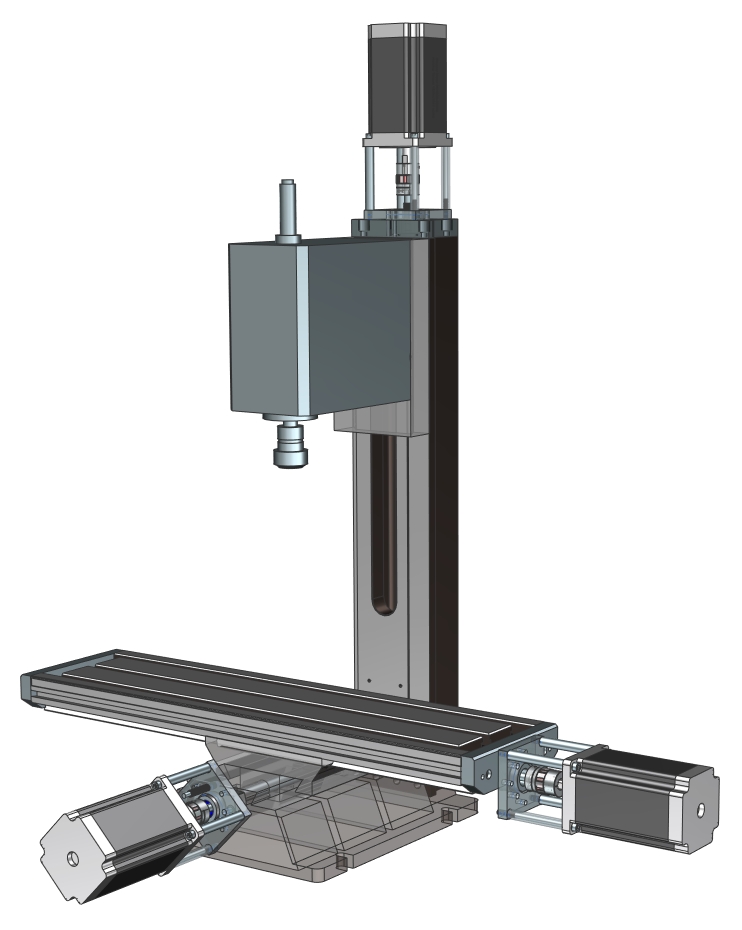

Der erste grobe Entwurf sah dann wie folgt aus. Damit war dann auch die Idee schon fast wie beschlossen. Ich baue die BF20 auf CNC-Steuerung um.

Aufgrund der Tatsache, dass ich viele Bauteile und Bohrbilder nachmessen musste, habe ich die Chance genutzt und die BF20 einmal komplett zerlegt und gereinigt. Dazu musste unser Esstisch herhalten, da ich momentan vom Werkstattplatz etwas eingeschränkt bin.

Zuerst habe ich mich an die großen und schweren Komponenten der Fräsmaschien gemacht. Dort waren wirklich in jeder Ritze und Ecke Späne, Schmierfettreste und Dreck zu finden. Alle Bauteile habe ich mit Bremsenreiniger entfettet und gereinigt. Da sie danach leicht anfangen könnten zu rosten, habe ich alle greinigten Komponenten großzügig mit Öl bepinselt.

Die alten Spindeln habe ich zur Sicherheit aufgehoben, sodass ein Rückbau immer möglich ist (wovon ich aber nicht aus gehen werde).

Nach einigen Tagen der mühsamen Reinigung (Achtung! Immer für gute Belüftung beim Verwenden von Bremsenreiniger sorgen) waren dann alle Komponenten gereinigt, geölt und nachgemessen. Leider ist an vielen Bauteilen schon der Lack am abplatzen. Hier werde ich vermutlich in Zukunft nochmal ran müssen.

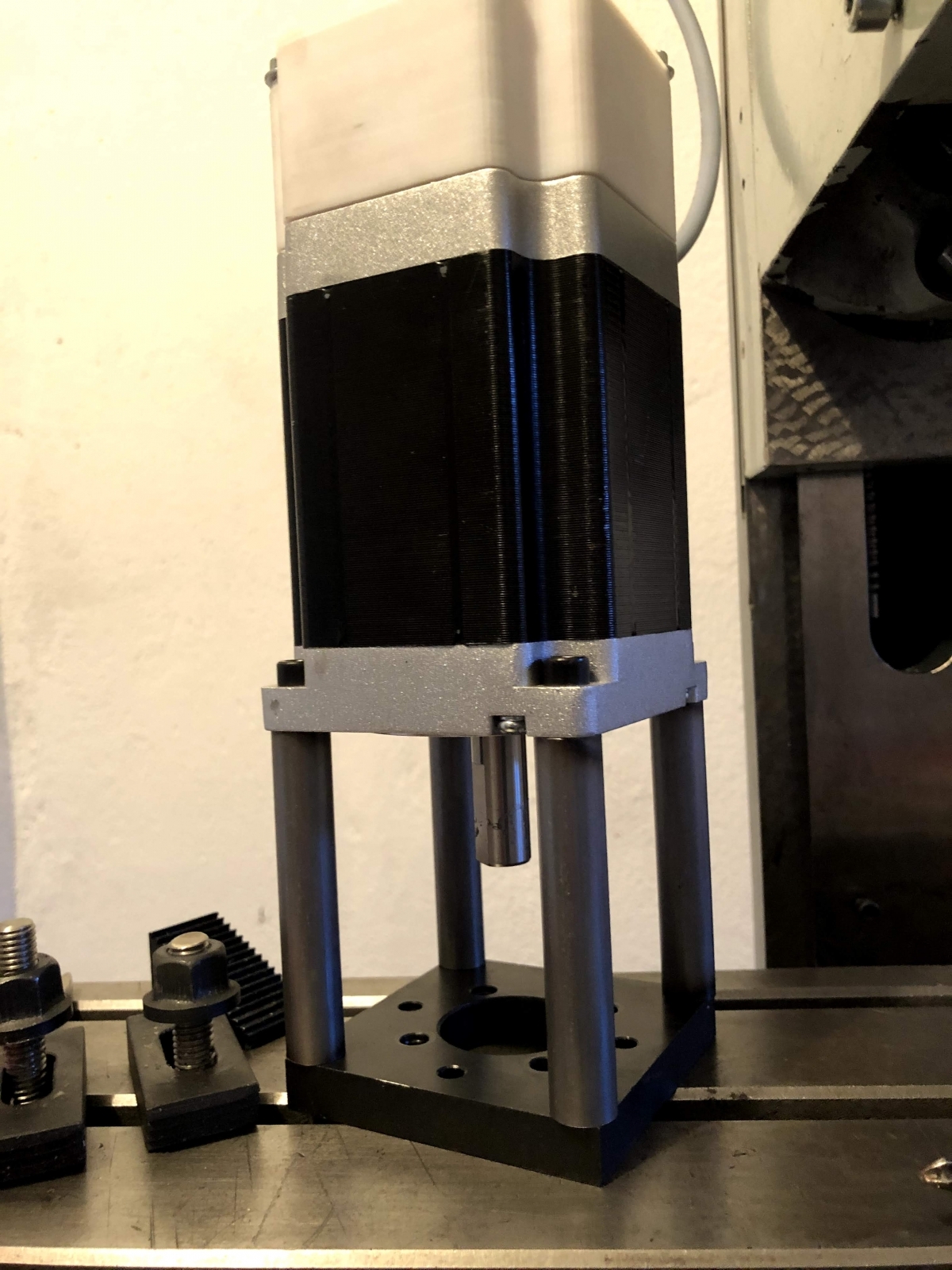

Nun ging es darum alle Komponenten auszuwählen. Da ich für die Antriebe auf keinen Fall unterdimensioniert sein wollte, habe ich mich je Achse für einen Nema34 Schrittmotor entschieden. Da ich keine Platzprobleme zu erwarten habe und das Dreh- und Haltemoment der Nema34-Motoren ausreichen wird, habe ich mich zu einer Direktanflanschung entschieden.

Ich wollte die Motoren möglichst einfach anbauen und zugleich möglichst wenig an der BF20 L verändern. Daher habe ich mich je Achse für eine gemeinsame Zwischenplatte entschieden, die ich 3x fertigen lassen kann. Als Abstandshalter habe ich ein dickwandiges Stahlrohr vorgesehen, damit der Motor stabil gehalten wird.

Kugelumlaufspindeln gibt es eine unzählige Menge im Internet zu finden. Fast alle China-Spindeln sind gewalzt. Es gibt online eingie CNC-Umbau-Kits für die BF20 (oder konsorten) zu kaufen. Diese sind jedoch preislich deutlich über meinen Vorstellungen. Ich habe Kugelumlaufspindeln gesehen, die Plug & Play und eine hohe Genauigkeit versprechen. Jedoch sehe ich es nicht ein, für eine Maschine die mich 900€ gekostet hat dann nochmal 1500€ oder mehr für einen CNC-Umbau reinzustecken. Also musste ich nach alternativen Kugelumlaufspindel suchen.

Schnell habe ich gemerkt, dass bei der BF20 eigentlich nur der Bauraum für die Spindelmutter in der X- und Y-Achse ein Problem bereitet. Es gibt in eBay die gewalzten Chinaspindeln als Meterware unbearbeitet zu kaufen - dann muss man jedoch die ersten Millimeter hartdrehen. Ich bin dann auf einen günstigen chinesischen Vertreiber von SFU1605 und SFU2005-Spindeln, der die Wellen auch nach Zeichnung fertig und per DHL Express Airfright versendet (für wirklich günstige Preise!!).

Also habe ich wieder alles ausgemessen und das CAD-System angeschmissen und Zeichnungen von den drei Kugelumlaufspindeln gemacht. Ich habe mich bei den Maßen an die alten Original BF20-Spindeln gehalten, sodass die Spindellager weiter verwendet werden kann. An der Y- und X-Achse habe ich eine SFU1605 Spindel und bei der Z-Achse eine SFU2005 eingesetzt. Ich habe vorsichtshalber an der Z- und Y-Achse eine zweite Fläche für ein mögliches zweites Lager eingeplant (falls ich es irgenwann noch nachrüsten sollte) - dies ist jedoch nicht notwendig wie sich herausgestellt hat.

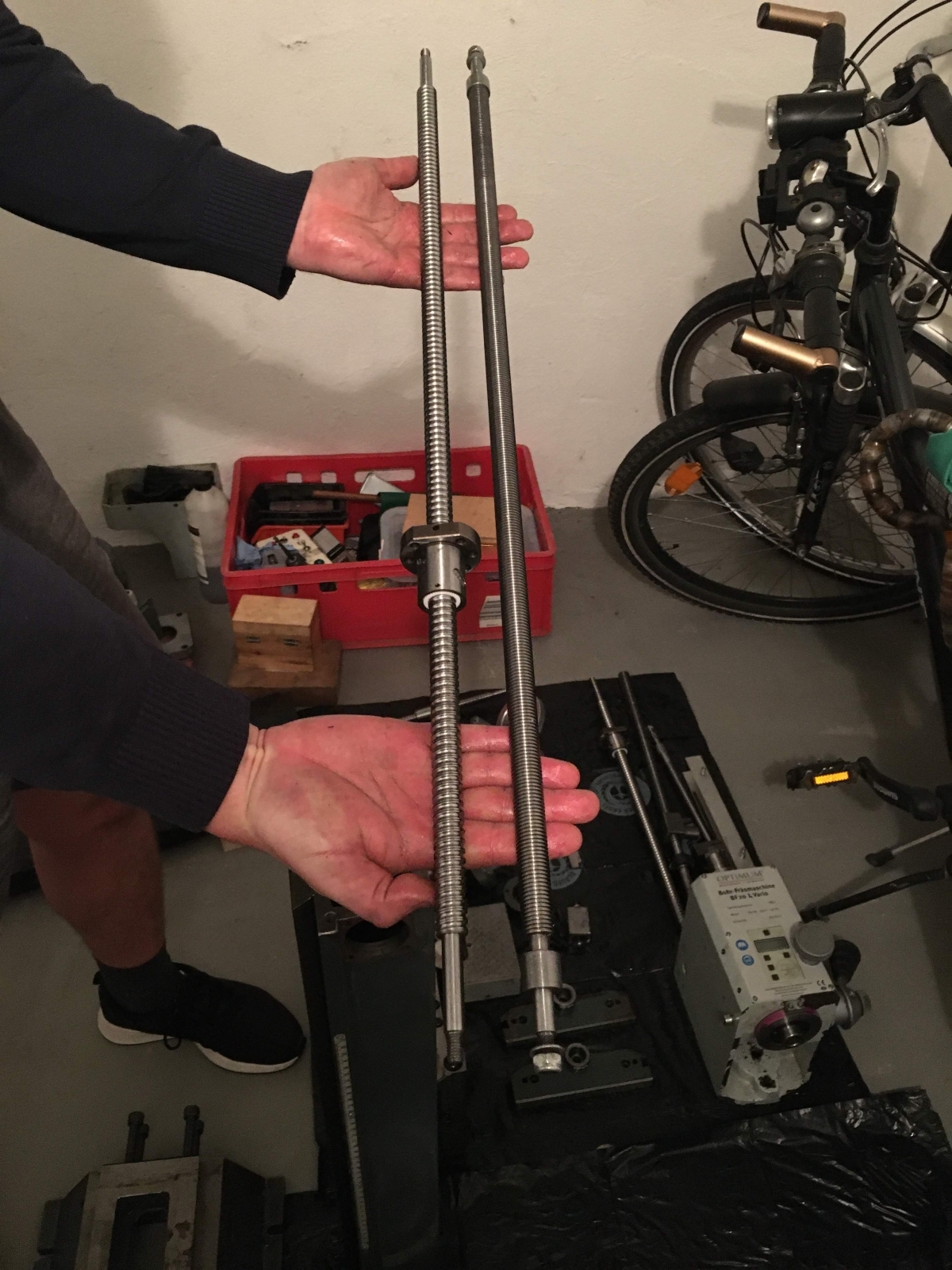

Nach ca. einer Woche waren dann die Spindeln auch schon vor der Haustür (inkl. Zoll damals für 140€ für alle drei Spindeln inkl. Spindelmuttern).

Dann bin ich schnell runter in den Keller in dem die zerlegte BF20 zwischengelagert war und habe sie mit der alten Achse verglichen und alle Maße geprüft.

Die X-Achse SFU1605 im Vergleich zu der alten Spindelmutter:

Die Y-Achse SFU1605 mit dem Lager verbaut und an den Grundkörper der BF20L probeweise "angebaut":

Auch die Z-Achse der BF20 hat perfekt gepasst. Hier habe ich eine SFU2005 Kugelumlaufspindel verwendet.

Ich kann den eBay-Händler also sehr empfehlen. Ich war mit dem Resultat mehr als zufrieden. Lediglich die Kommunikation war etwas schwierig mit den chinesen auf Englisch - ging dann aber doch.

Wie bereits erwähnt, gibt es bei der BF20 ein kleines Platzproblem mit den Spindelmuttern der SFU1605er Kugelumlaufspindeln. Damit die Muttern in der BF20 (Achtung: Nur bei neueren BF20-Modellen (ab 2019 ca.) sind diese bereits so vorbereitet, dass Kugelumlaufmuttern ohne Nacharbeit an der BF20 verbaut werden können. Nähere Infos dazu direkt bei Optimum) verbaut werden können, musste ich eine Seite des Flansches der Spindelmutter entfernen.

Hier habe ich zuerst versucht diese mit dem Winkelschleifer abzutrennen - doofe Idee - .... Durch die Vibrationen des Winkelschleifers hat sich die Spindel innerhalb von Sekunden aus der Mutter rausgedreht und ich musste alle Kugeln neu einsetzen. Wirklich nicht zu empfehlen.

Bei der zweiten Kugelumlaufmutter habe ich die Seite am Bandschleifer abgeschliffen. Dies hat deutlich besser funktioniert. Jedoch sollte man hier drauf achten, dass man die Mutter stets kühl hält um mögliche Wärmebehandlung nicht zu zuerstören.

Diese wurden dann in die X- und Y-Achse der BF20 mit Adapterplatten aus Alu verbaut. Die abgeflexte/abgeschliffene Spindelmutter sah dann wie folgt aus:

Nun ging es darum die Adaperplatten zu fertigen. Ich habe eine Platte konstruiert, die an der Z- und Y-Achse ohne Modifikationen angebaut werden kann. An der X-Achse müssen zwei Gewindebohrungen in die Lagerplatte gebohrt werden. Die Platten habe ich aus Stahl fertigen lassen.

Zum Abstandhalten zwischen dem Nema34-Motor und der Zwischenplatte habe ich mich für ein dickwandiges Rohr Durchmesser 14x3.5mm entschieden. So kann ohne Probleme eine DIN912 M6er Schraube zum Verbinden verwendet werden.

Die Motoren habe ich bei ACT-Motor in einem Set gekauft. Diese wurden aus Deutschland verschickt und waren somit innerhalb weniger Tage bei mir. Bei dem Set waren gleich auch die passenden Schrittmotortreiber (3x DM860), die drei Gleichspannungsnetzteile (60V 350W) und ein serielles Breakout-Board dabei.

Zum Verbinden der Schrittmotoren mit den Spindeln habe ich mich für Klauenkupplungen entschieden. Diese gibt es zahlreich im Internet zu kaufen und kommen meist auch aus Fern-Ost. Zu Finden sind diese Kupplungen zum Beispiel unter dem Namen "JAW D30 L40". Die Kupplungen an der X- und Y-Achse der Fräsmaschine mussten noch so angepasst werden, dass man die Spindeln mit einer Sicherungsmutter an den Spindellagern fixieren konnte. Hierzu habe ich die Kupplung mit einem Flachsenker angesenkt, sodass der Schraubenkopf im Klemmteil verschwunden ist.

Den Schaltschrank (40x30cm außen) habe ich gebraucht auf eBay gekauft. Ich würde aber das nächste Mal einen etwas größeren Schaltschrank kaufen, da es mit allen verbauten Komponenten etwas eng darin wurde.

So sah dann der Schaltschrank der CNC-Steuerung letztendlich etwas wild aus. Ich habe versucht Steuer- und Leistungsleitungen so weit wie möglich von einander entfernt zu verlegen, damit ich keine Störungen erhalte. Damit ich den seriellen Anschluss auch anschließen konnte, habe ich mir DB25-DIP D-Sub Adapter bestellt und diese in dem Schaltschrank angebracht.

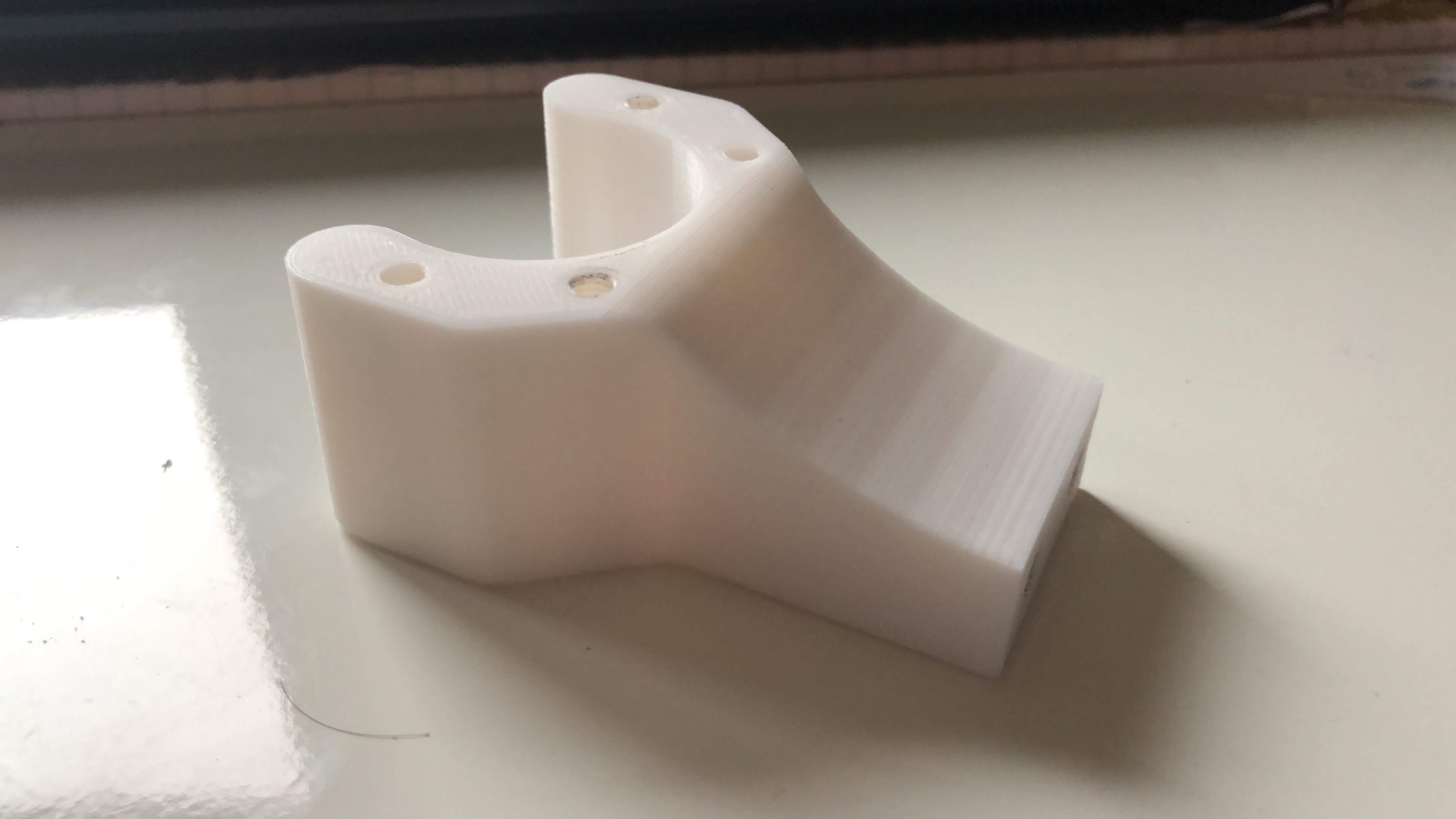

Nun mussten noch einige Kleinteile gedruckt werden. Die Nema34-Stepper-Motoren hatten leider unschön die Kabel direkt aus dem Gehäuse "baumeln". Daher habe ich eine Verschlusskappe für die Motoren entworfen, damit ich die Motorkabel mit Kabelverschraubungen gegen Zug entlasten konnte.

Hier ein Beispiel einer gedruckten Abdeckkappe zum Verwenden von Kabelverschraubungen zur Zugentlastung:

Da ich nun keine Fräsmaschine zur Hand hatte, konnte ich die Verbindungsstücke zwischen den Kugelumlaufmuttern und den Führungsschlitten nicht spanend herstellen. Also habe ich kurzer Hand den 3D-Drucker angeschmissen und mir die benötigten Teile (in großzügiger Ausführung) aus Kunststoff gedruckt. Hier ein Beispiel der Verbindung zwischen der Z-Achsen Spindelmutter und des Z-Achsen-Schlittens.

Nun konnte ich alle Komponenten zusammenbauen. Meiner Verwunderung nach ging der Zusammenbau realtiv problemlos. Die Z-Achse ist etwas kniffelig zusammen zu bauen aufgrund der massiven 3D-gedruckten Halter.

Bei der X-Achse ist wirklich wenig Platz zwischen der Spindelmutter und der Unterseite des Frästischs. Es hat aber ohne Kollisionen geklappt. Hier sollte man die Unterseite genau betrachten und ggf. Unebenheiten im Guss mit einem Winkelschleifer entfernen. So ist dann genug Platz für die Spindelmutter.

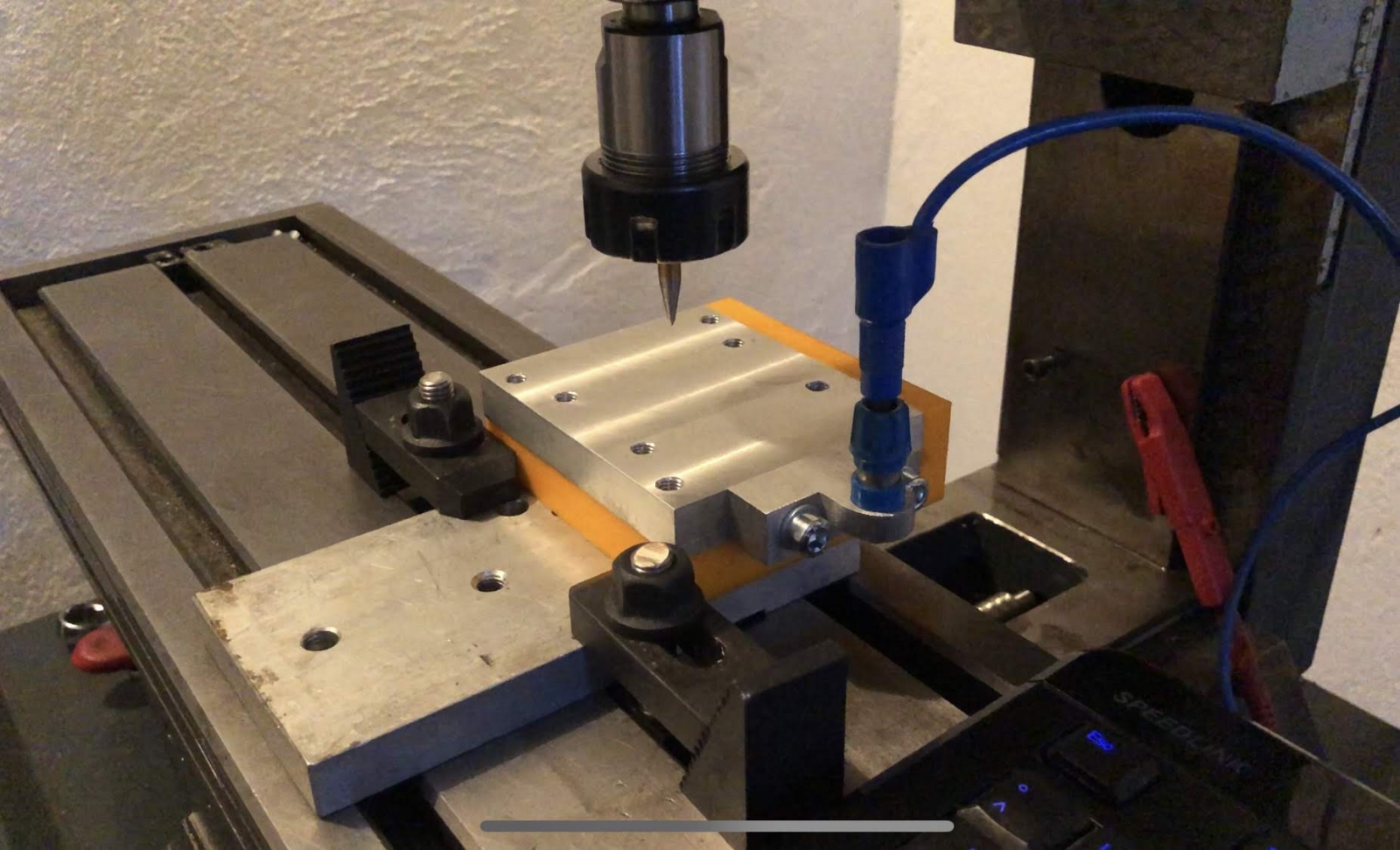

Nun waren alle Vorbereitungen abgeschlossen und ich konnte die ersten Versuche mit der CNC-Steuerung und der "neuen" Maschine machen. Zu Beginn habe ich eine Tastplatte gebaut. Dazu habe ich eine bereits vorhandene Aluplatte mit 3D-gedrucktem Kunststoff versehen, da ich die Tastplatte mit einem Stromkreis abfragen werde. Sobald der Fräser die Tastplatte berührt, ist der Stromkreis geschlossen und die Steuerung stoppt.

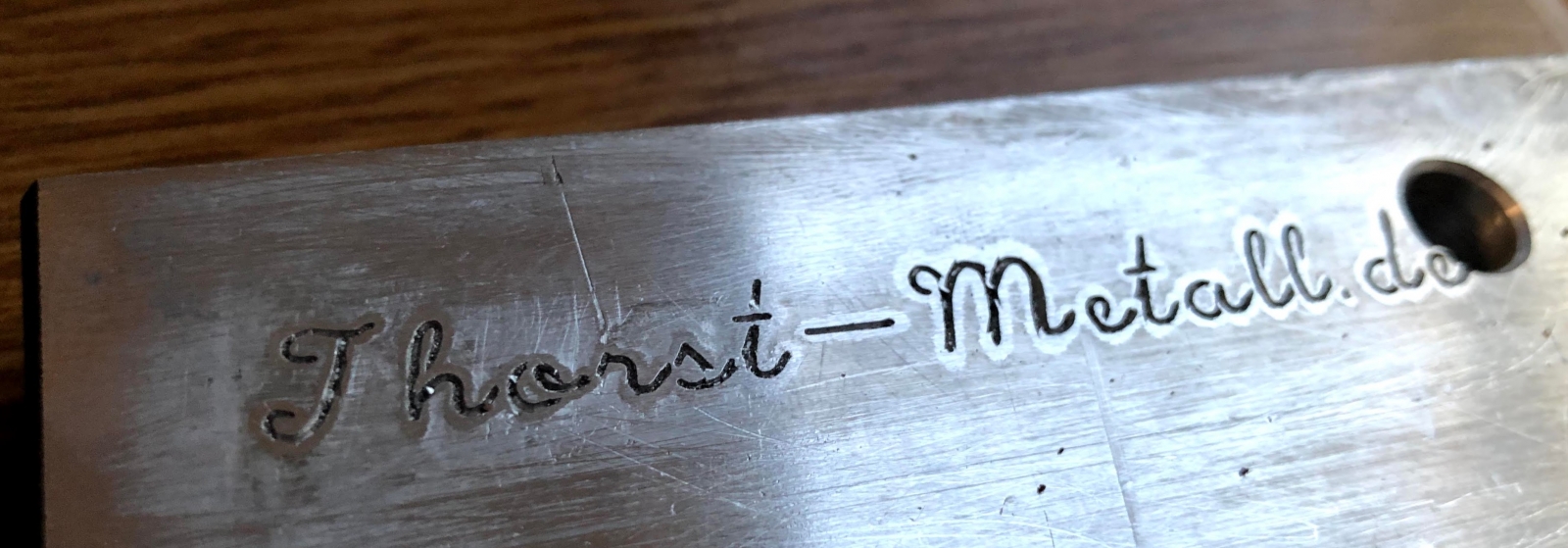

Mit dieser Platte kann ich nun Werkzeuglängen, und Werkstückpositionen abfragen. Nachdem die Tastplatte realisiert war, konnte ich mich an die ersten Gravierversuche mit der BF20 machen. Zu diesem Zeitpunkt hatte ich noch immer keinen Drehstrom zur Verfügung, weshalb ich den Spindelmotor nicht verwenden konnte. Deshalb habe ich mir einen alten HSS-Fräser spitz geschliffen und ohne Spindeldrehung graviert (zum Testen der BF20).

Dabei kam dann folgende Spielerei raus:

Da ich nun doch sehr heiß auf den kompletten CNC-Umbau war, habe ich mir gedanken gemacht, wie ich meinen BF20-Motor auch ohne 400V-Anschluss laufen lassen kann. Dafür habe ich bei Fa. EMOD (welche meinen BF20-Motor gefertigt hat) nachgefragt. Diese haben mir bestätigt, dass ich den "FUE 71 L/2" auch bei 230V / 3.4A im Dreieck betreiben kann. Da leider nun mein Frequenzumrichter nicht mit 230V Eingangsspannung klar kommt, habe ich mir einen neuen Siemens MM420, der für 230V ausgelegt ist, angeschafft.

Diesen habe ich dann in dem FU-Schaltschrank vom MM440 eingebaut. Am Klemmkasten des Drehstrom-Motors habe ich den Motor von Stern- auf Dreieckschaltung umgeklemmt und schon konnte ich meine BF20 wieder betreiben - und das nun sogar mit CNC-Steuerung.

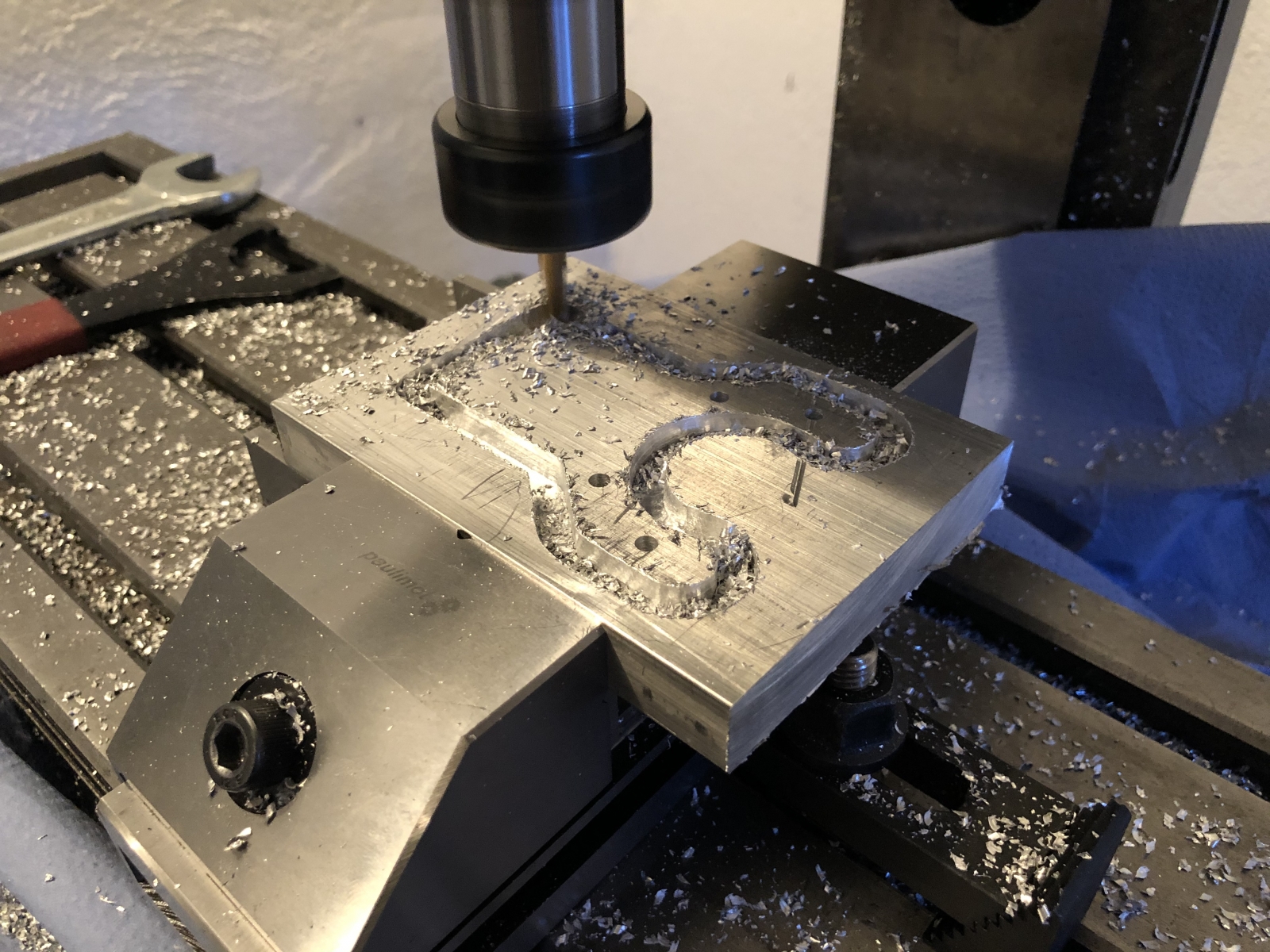

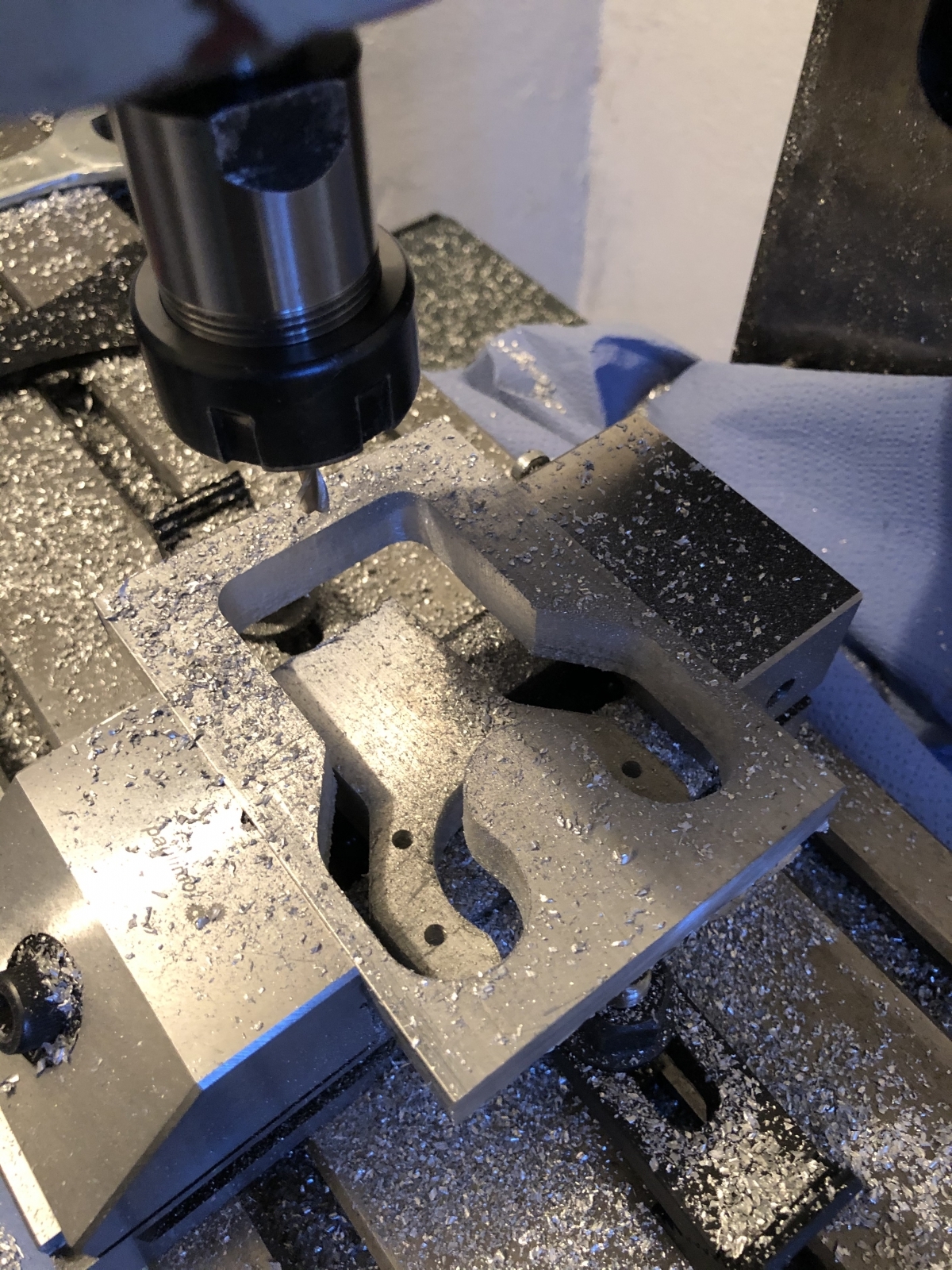

Als erstes "Projekt" zum Testen habe ich die Verbindung zwischen der Z-Achse und der Z-Spindel, welche ich vorher aus Kunsstoff gedruckt hatte, neu aus Aluminium gefertigt. Und wie man so schön sagt..

Ein Bild sagt mehr als tausend Worte:

Anbei noch zwei Videos der CNC-Bearbeitung auf der BF20:

https://www.youtube-nocookie.com/embed/f4soaZJuL1k?rel=0

https://www.youtube-nocookie.com/embed/RHz1Isf2Vjo?rel=0>

Ich hoffe euch hat der Umbau gefallen und wünsche viel Erfolg beim Nachbau!

Nachtrag

vom 10.12.2020

Da nun schon mehrere nach den Zeichnungen für die Verbindungplatte gefragt haben, habe ich diese mal an den Artikel angehängt. Ich habe die Platte damals über einen Freund fertigen lassen. Leider hat bei meiner Z-Achse das Lochbild nicht 100%-ig gepasst. Zum Glück war bei meiner Z-Achsen-Platte aber bereits zwei Gewindebohrungen für einen CNC-Umbau angebacht. Diese konnte ich dann für meiner Adpterplatte nehemn. Daher am besten nochmal nachmessen bevor es in die Fertigung geht.

Hier kann man schön sehen, welche Bohrungen ich verwendet habe:

Und nun noch ein Bild ohne Adapterplatte:

Hier noch ein Bild mit Angebauten Motoren:

Sollte noch etwas fehlen gebt mir einfach kurz bescheid.

Beste Grüße

Thorsten