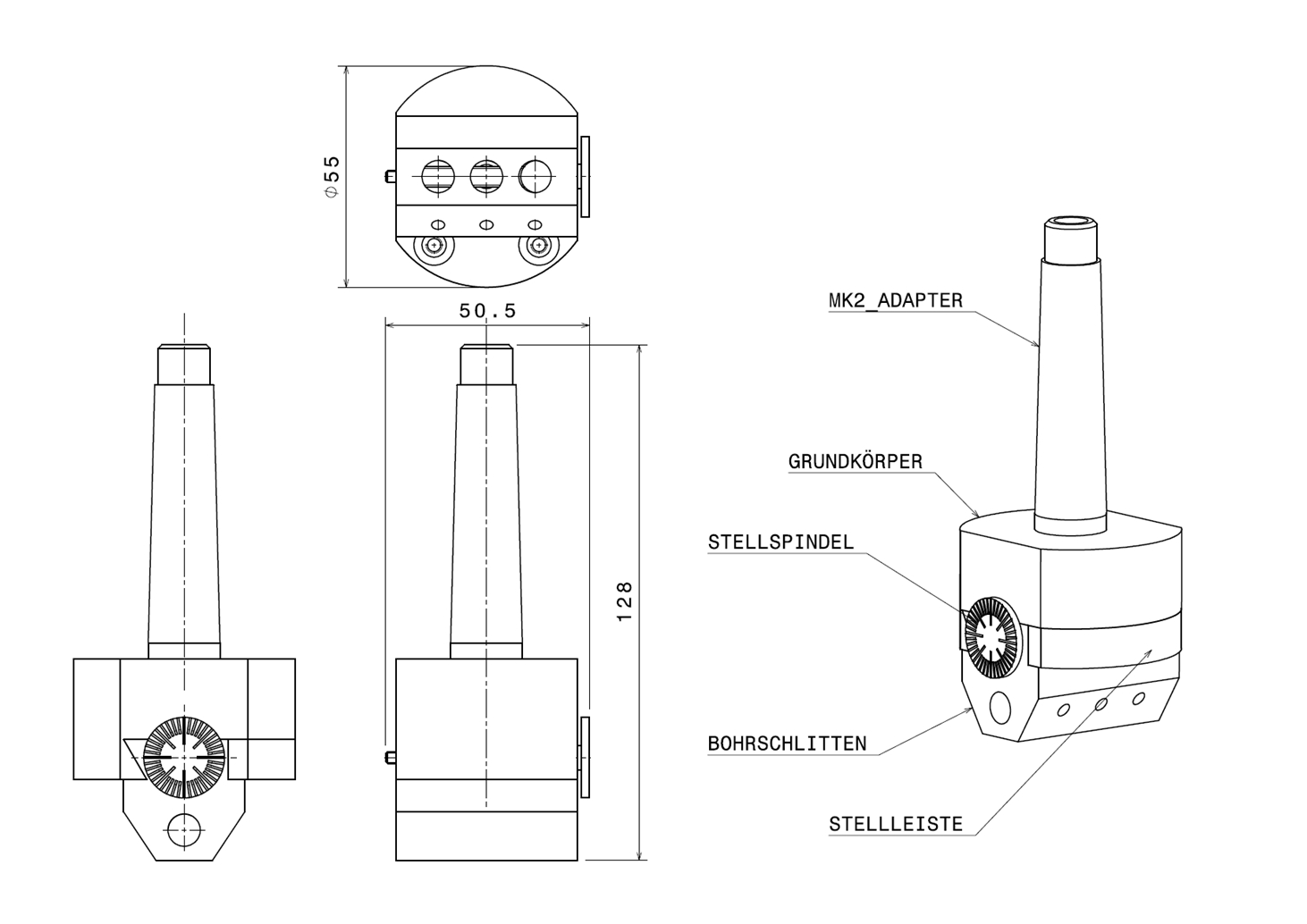

Grundkörper

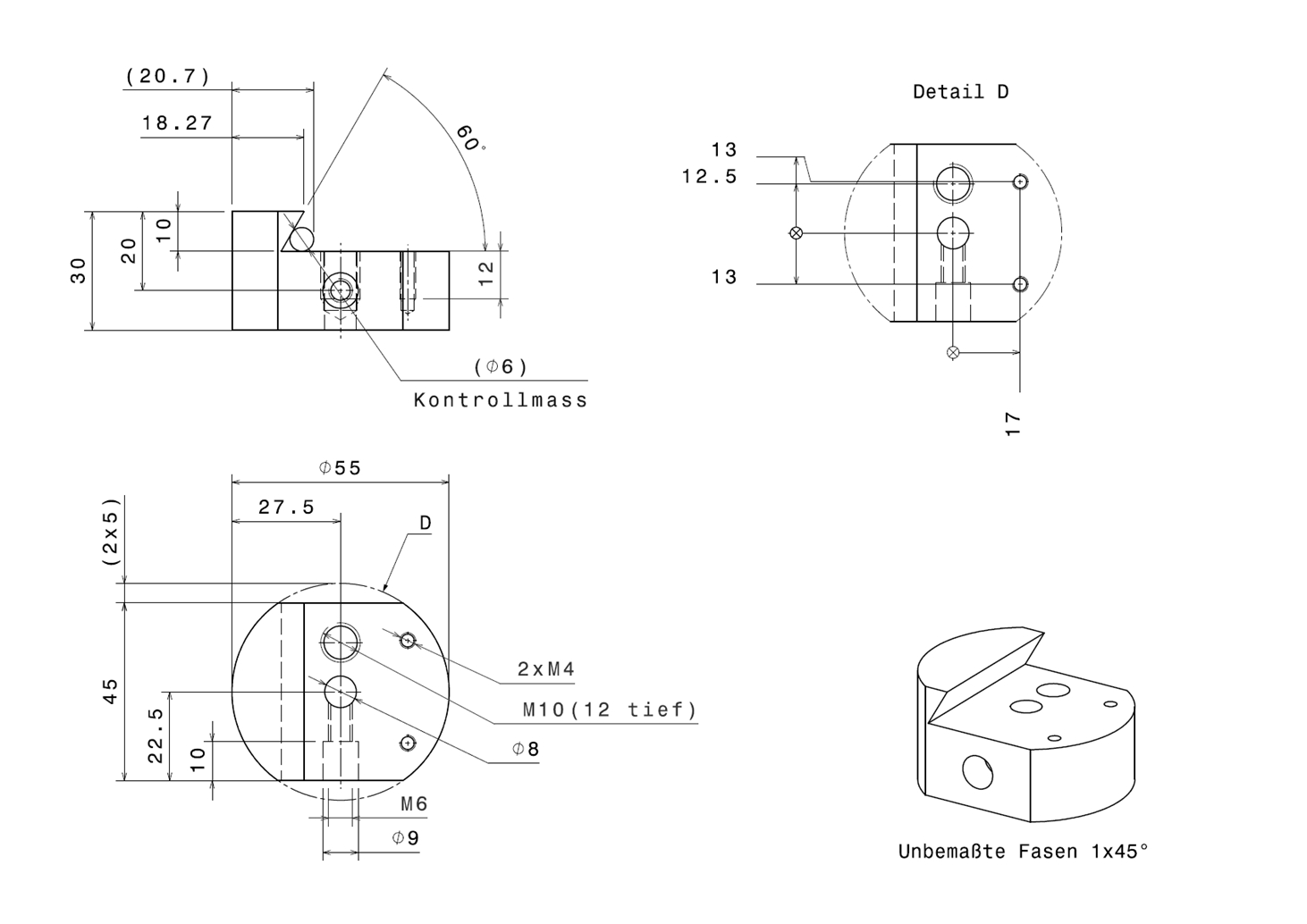

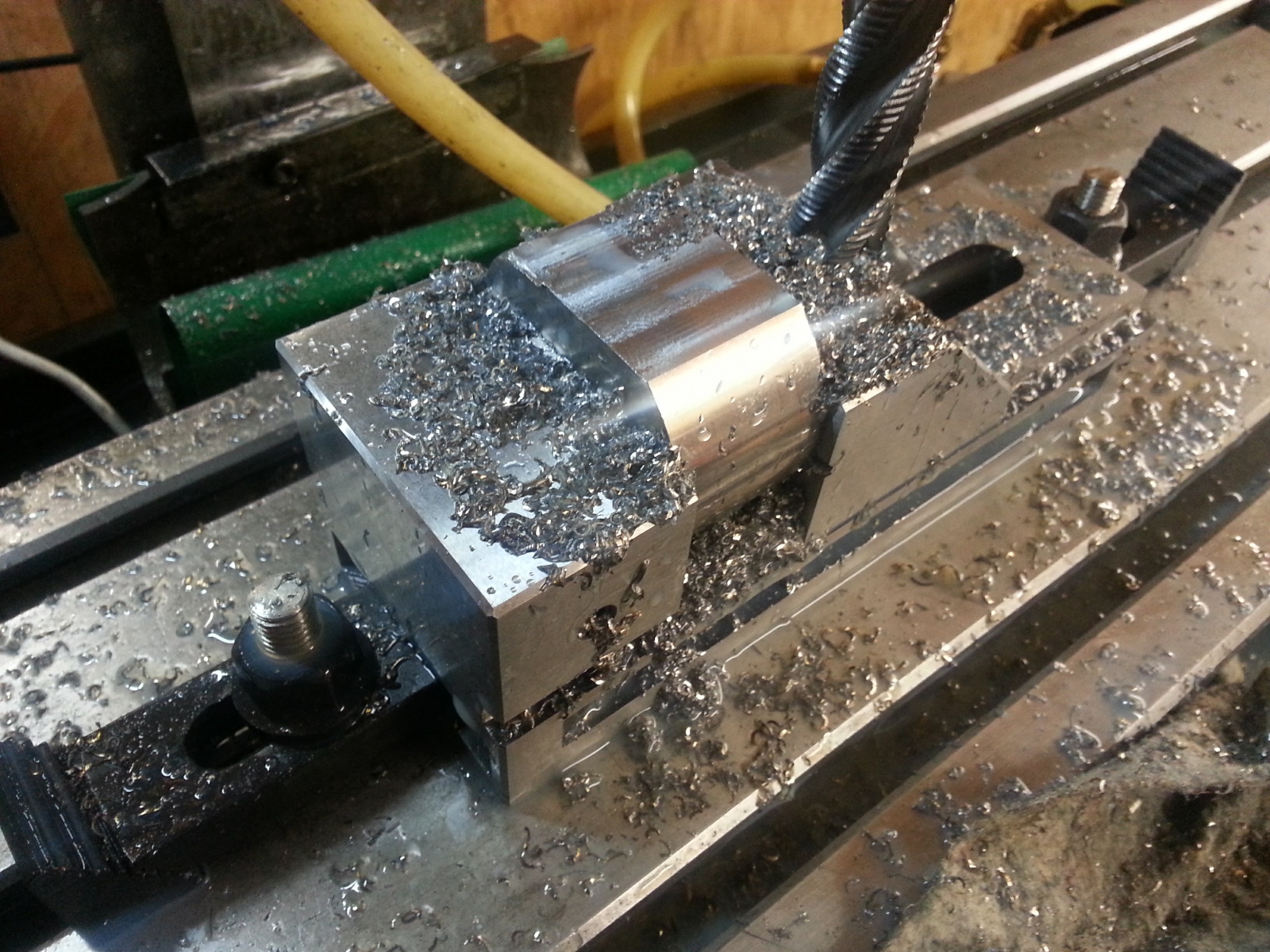

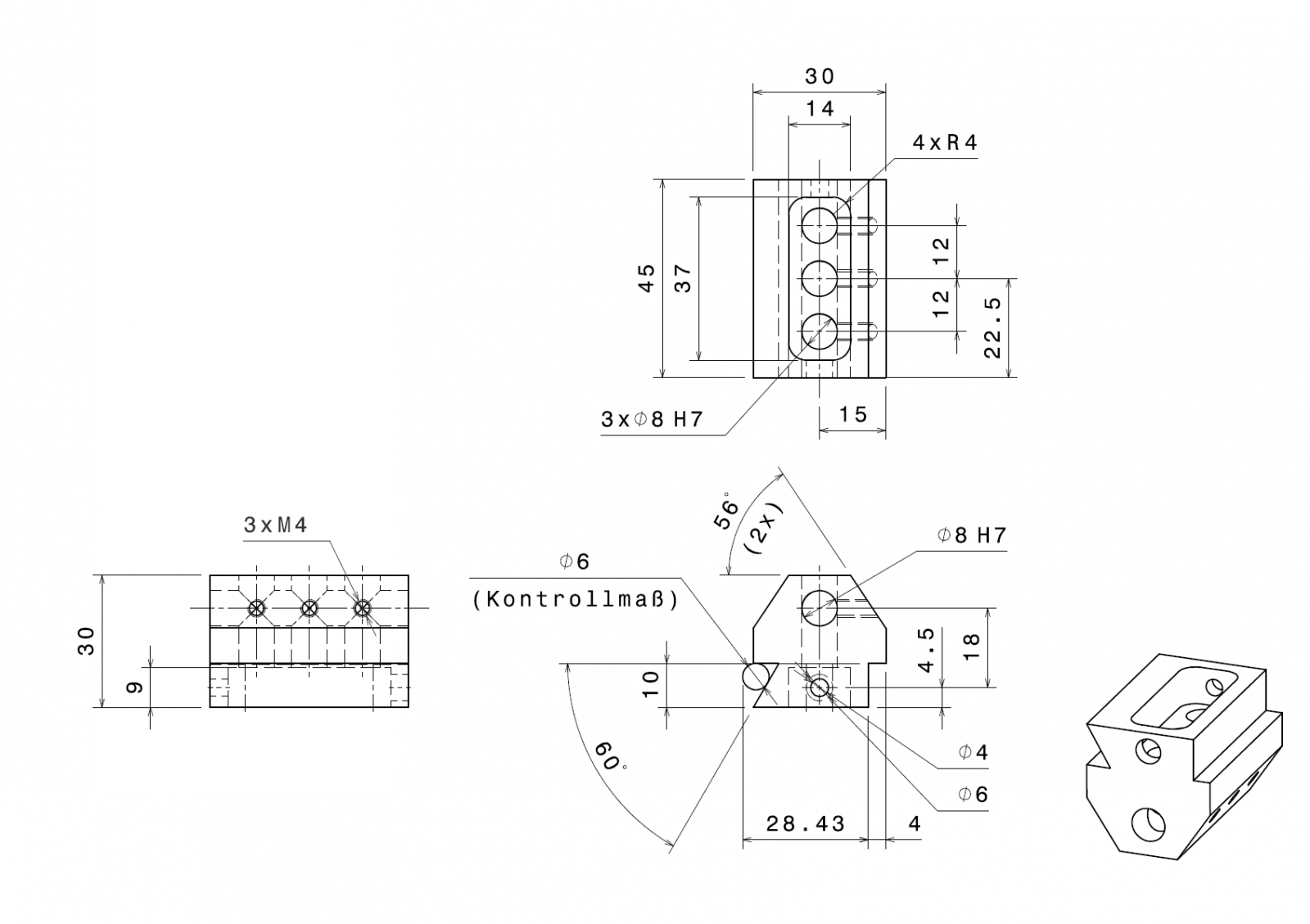

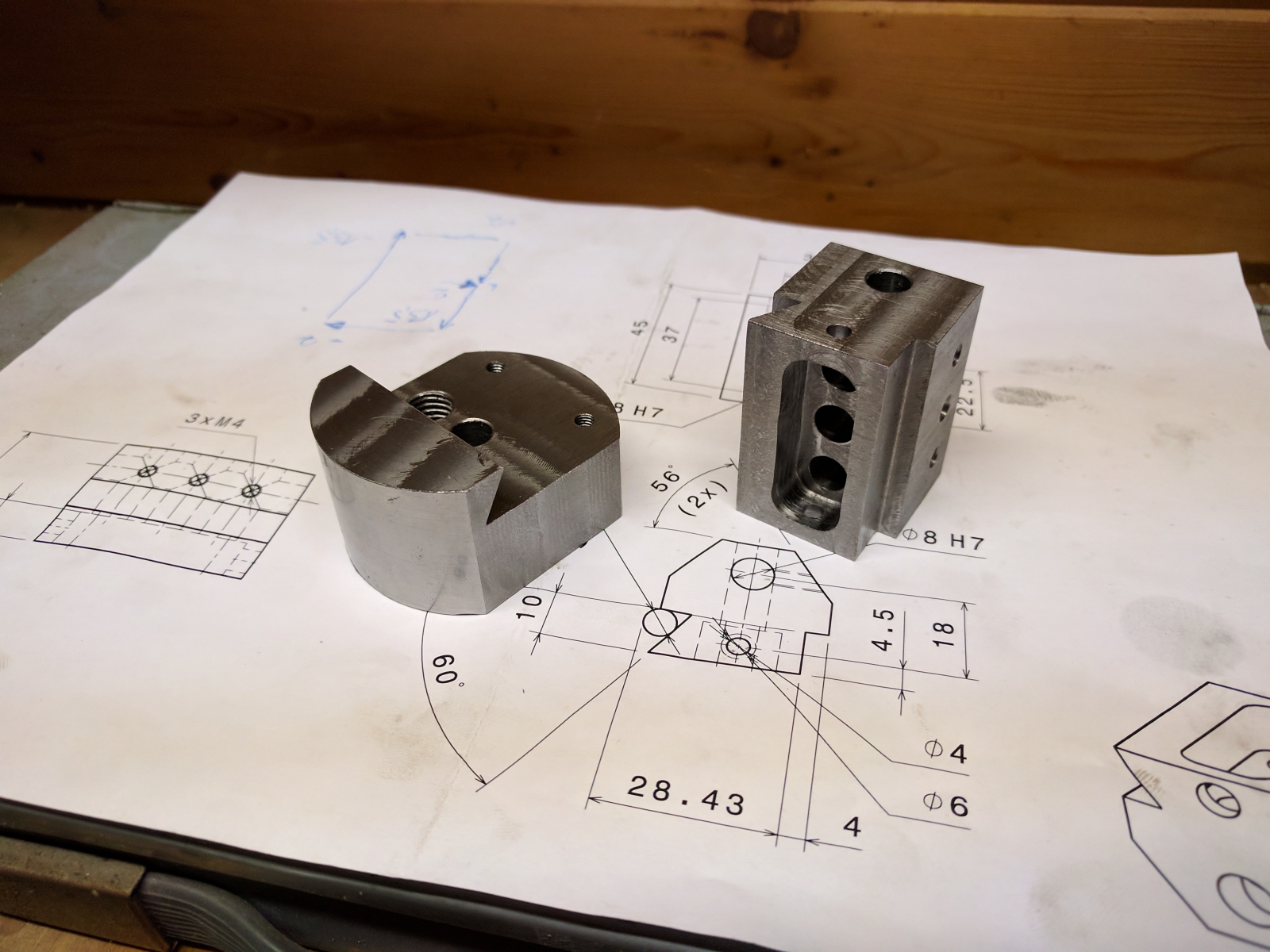

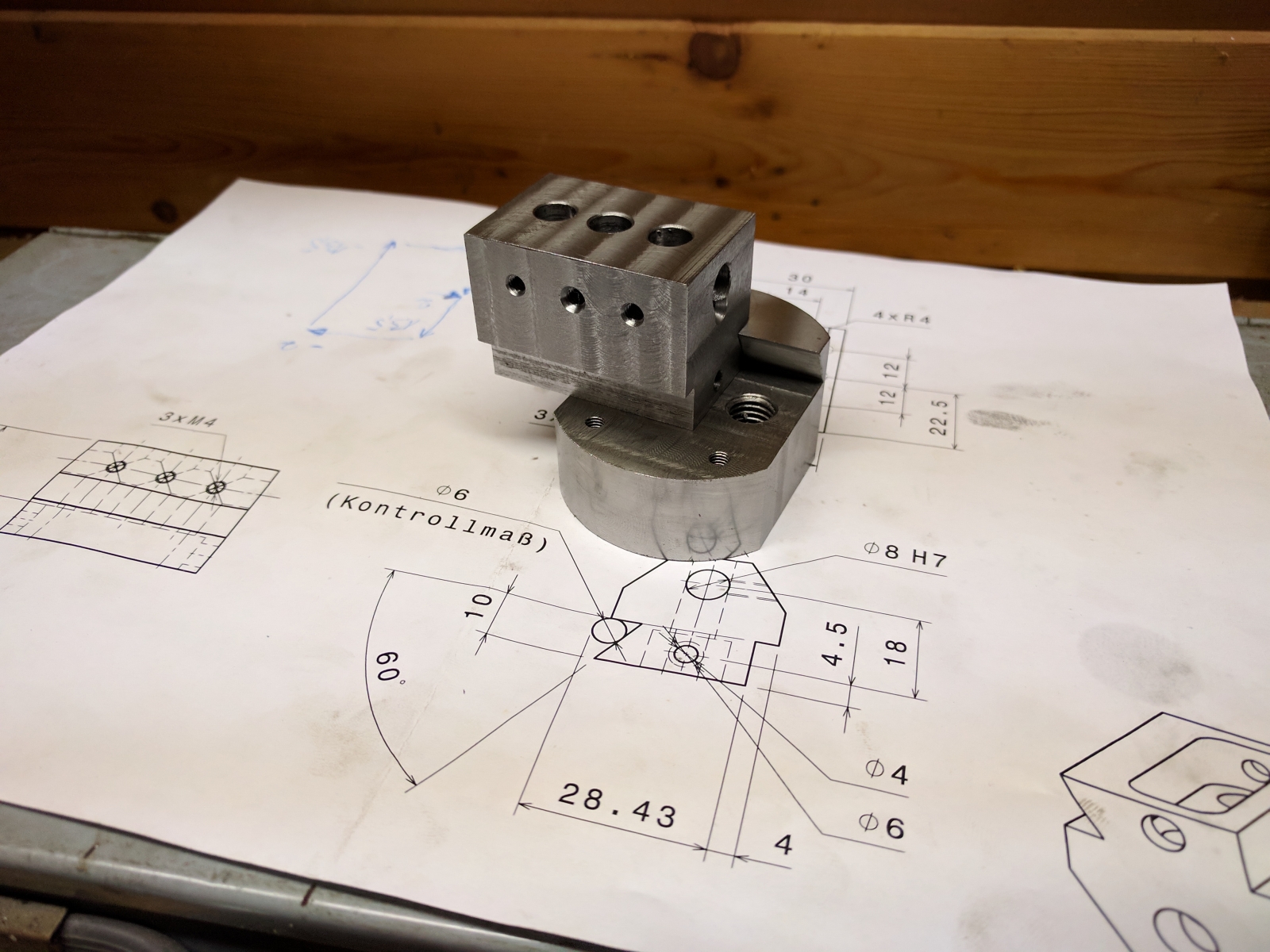

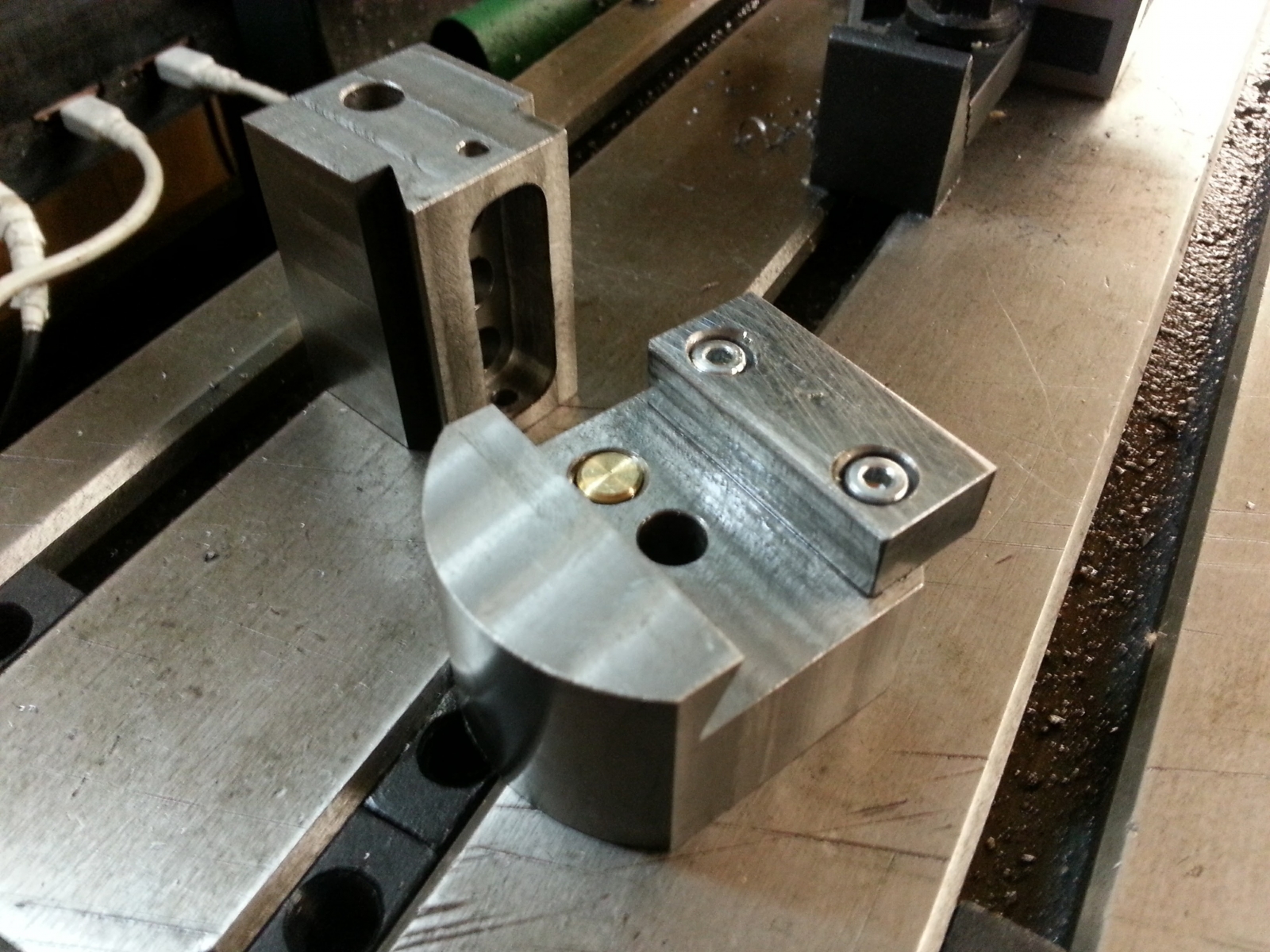

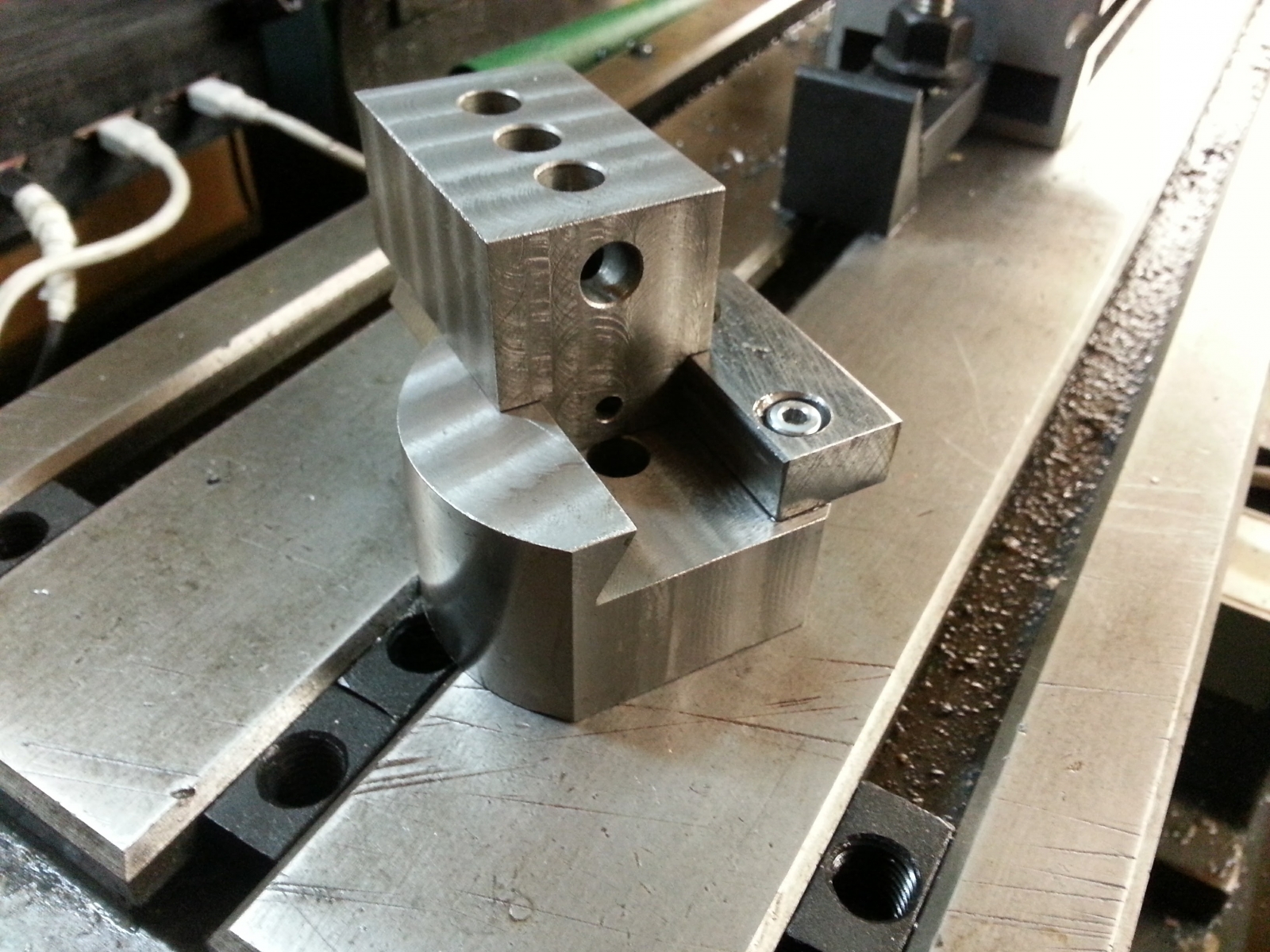

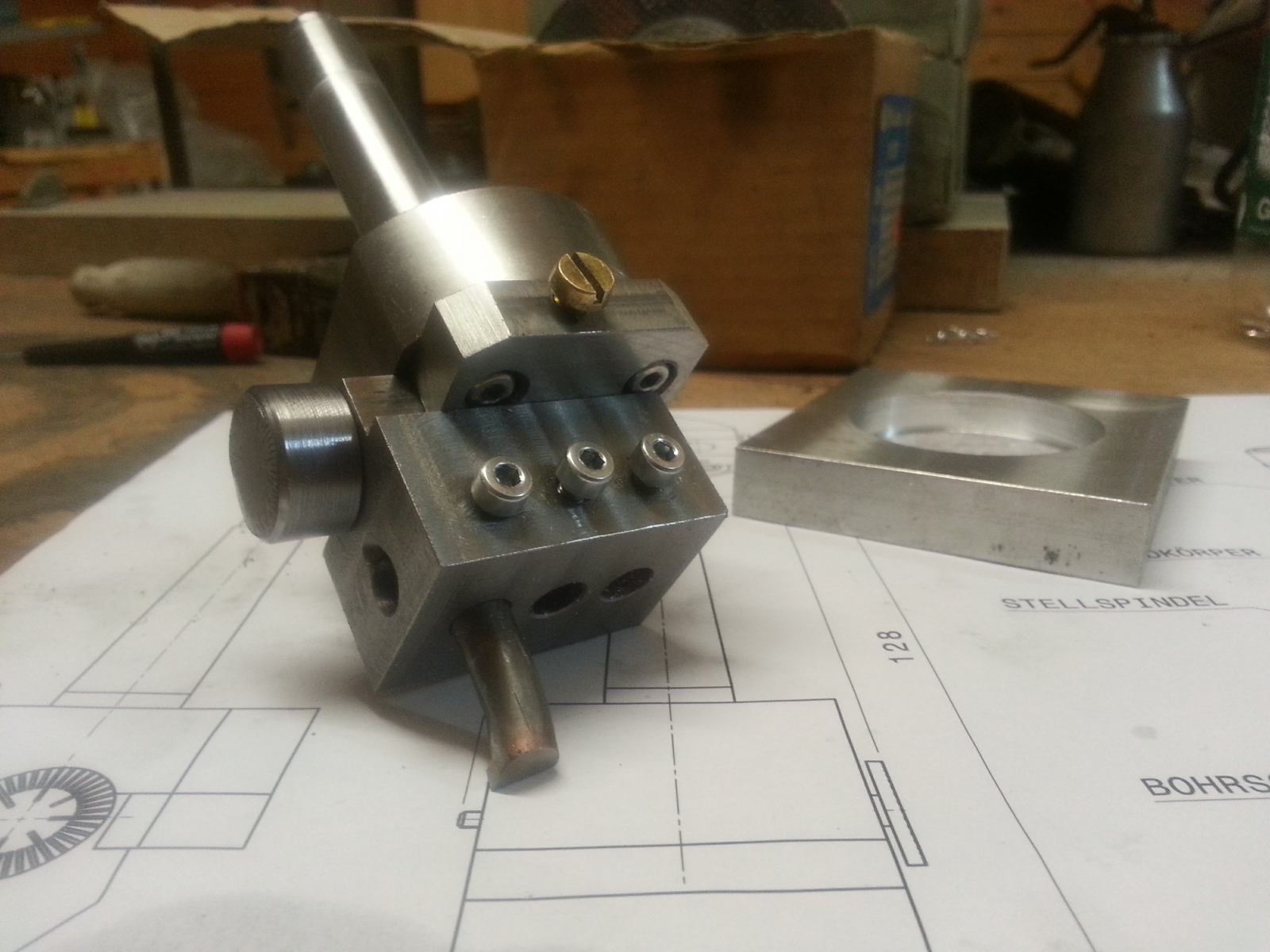

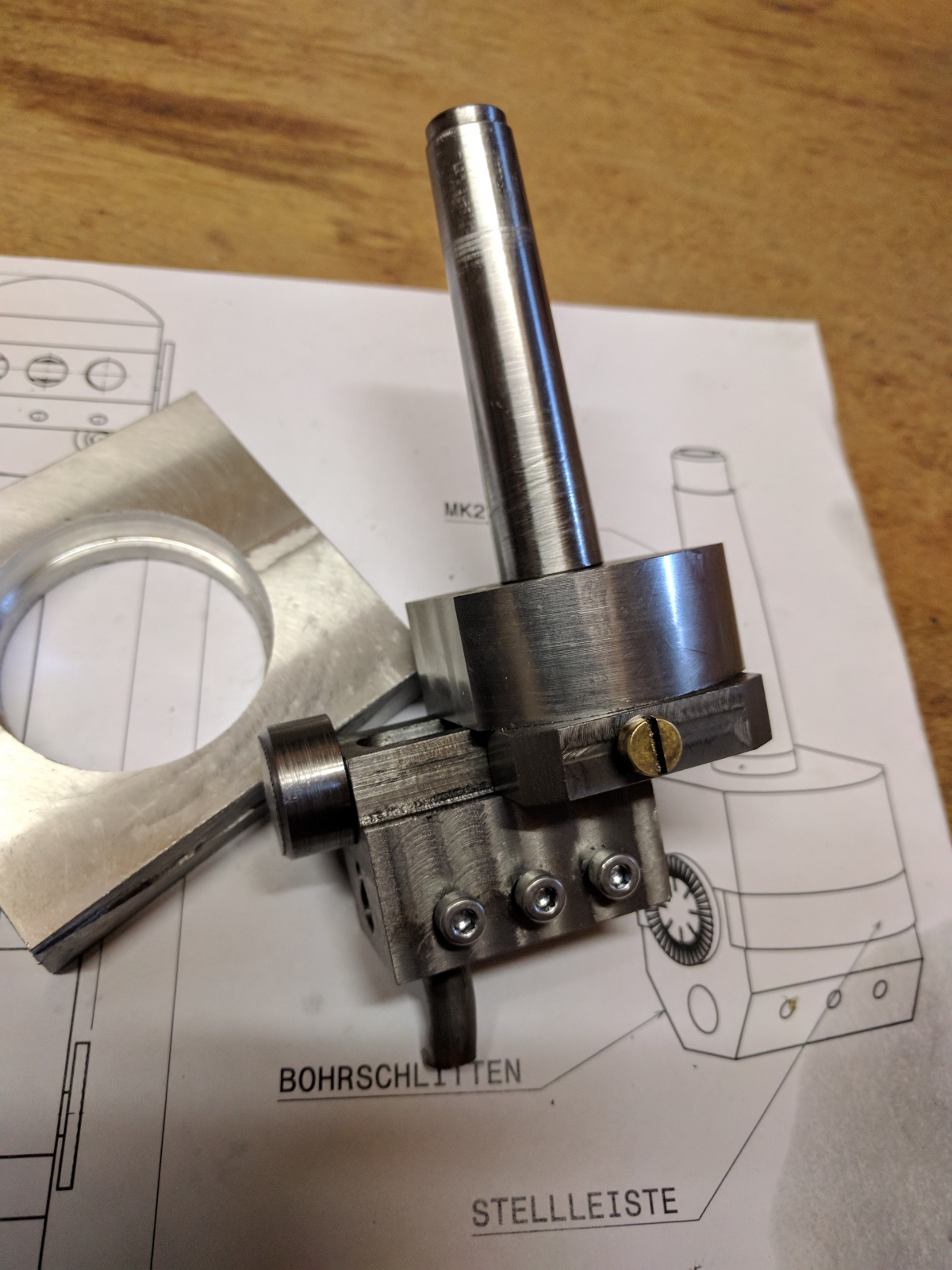

Zuerst habe ich mit der Fertigung des Grundkörpers angefangen. Ich habe mich für einen Edelstahl mit hohem Chromgehalt und Kohlenstoffanteil entschieden, damit der Ausdrehkopf rostbeständig ist und falls notwendig gehärtet werden kann. Die Werkstoffnummer des verwendeten Stahls ist die 1.4122 (X39CrMo17-1). Zuerst wurden die weniger wichtigen Maße mit einem 16mm HSS-PM Schruppfräser geschruppt. Nachdem alle Rohmaße erreicht waren, habe ich das Bohrbild angebracht, damit ich daran die Schwalbenschwanzfräsung ausrichten konnte (ausgerichtet auf die mittlere H7 Bohrung). Die Freifräsung wurde zuerst wieder mit dem Schruppfräser - dieses Mal jedoch mit Aufmaß - gefräst. Danach mit einem kleineren VHM-Schlichtfräser auf Endmaß bearbeitet. Hier kann man den Einsatz des großen 60° - Schwalbenschwanzfräsers sehen. Dabei sieht man, dass die gegenüberliegende (zweite) Seite des Schwalbenschwanzes nicht mit diesem Fräser hätte hergestellt werden können. Hierbei habe ich zuerst jeweils 1,5mm zugestellt - gegen Ende dann 0,5mm und mit einer 6mm Prüfwelle den Abstand aus der Zeichnung gemessen. Nach dem Anbringen der Gewindebohrungen war der Grundträger (fast) fertig. Es fehlt lediglich die seitliche Klemmbohrung/Verstiftung des MK2-Adapters. Des Weiteren weiß ich noch nicht, ob ich den Schwalbenschwanz klemmen muss - falls ja wird noch ein Schlitz mit zwei Gewindebohrungen hinzugefügt.Stellschlitten

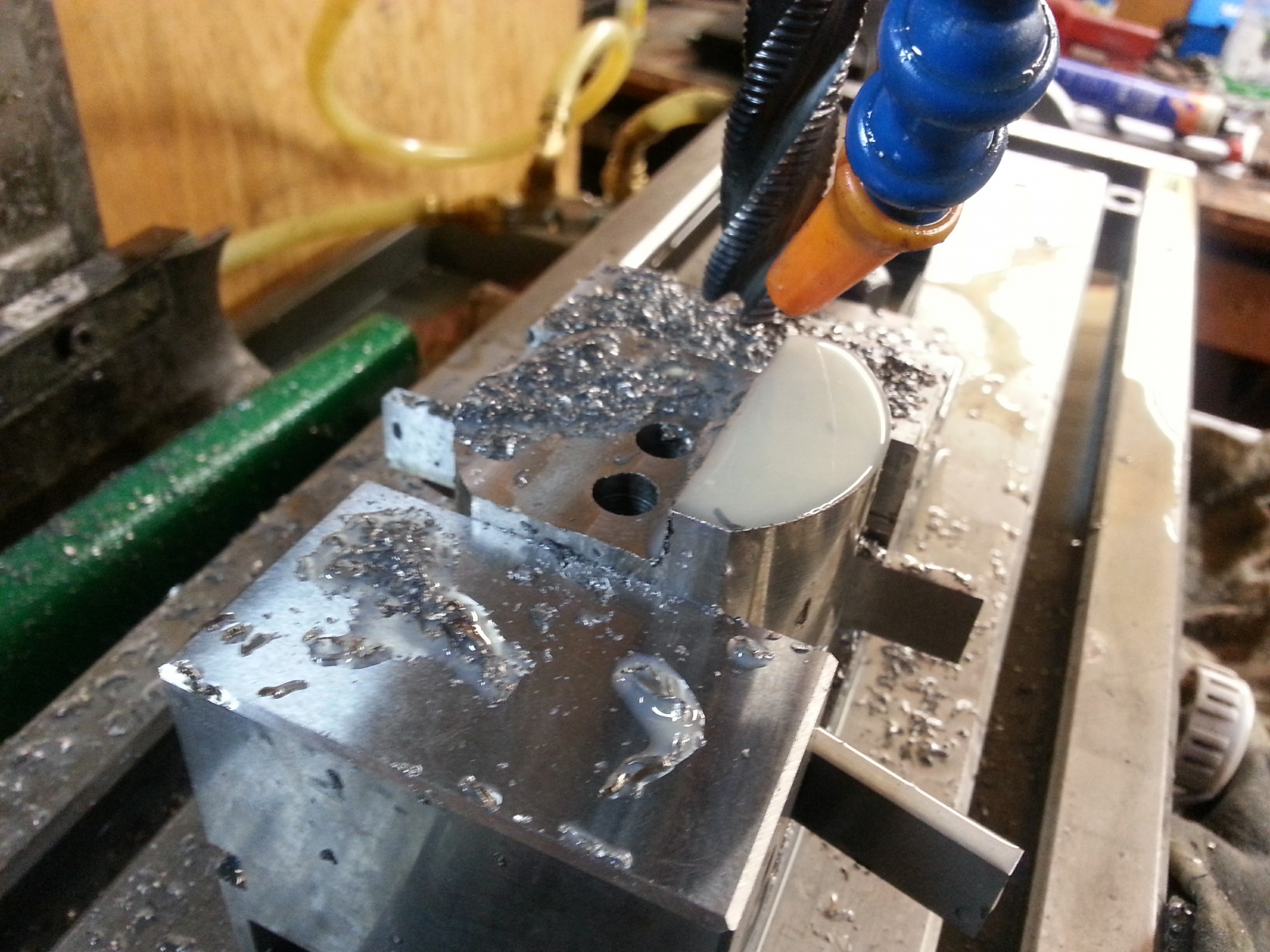

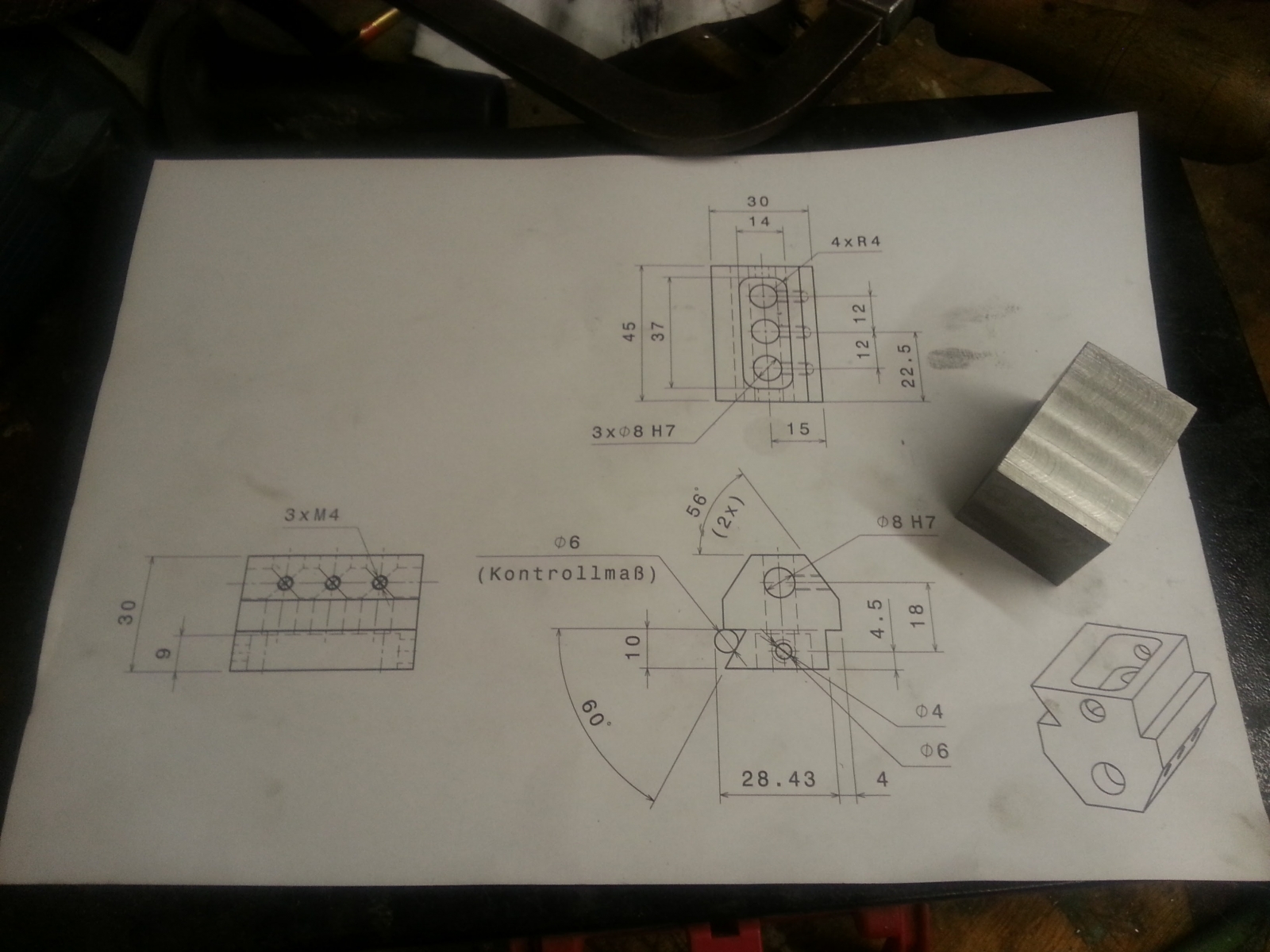

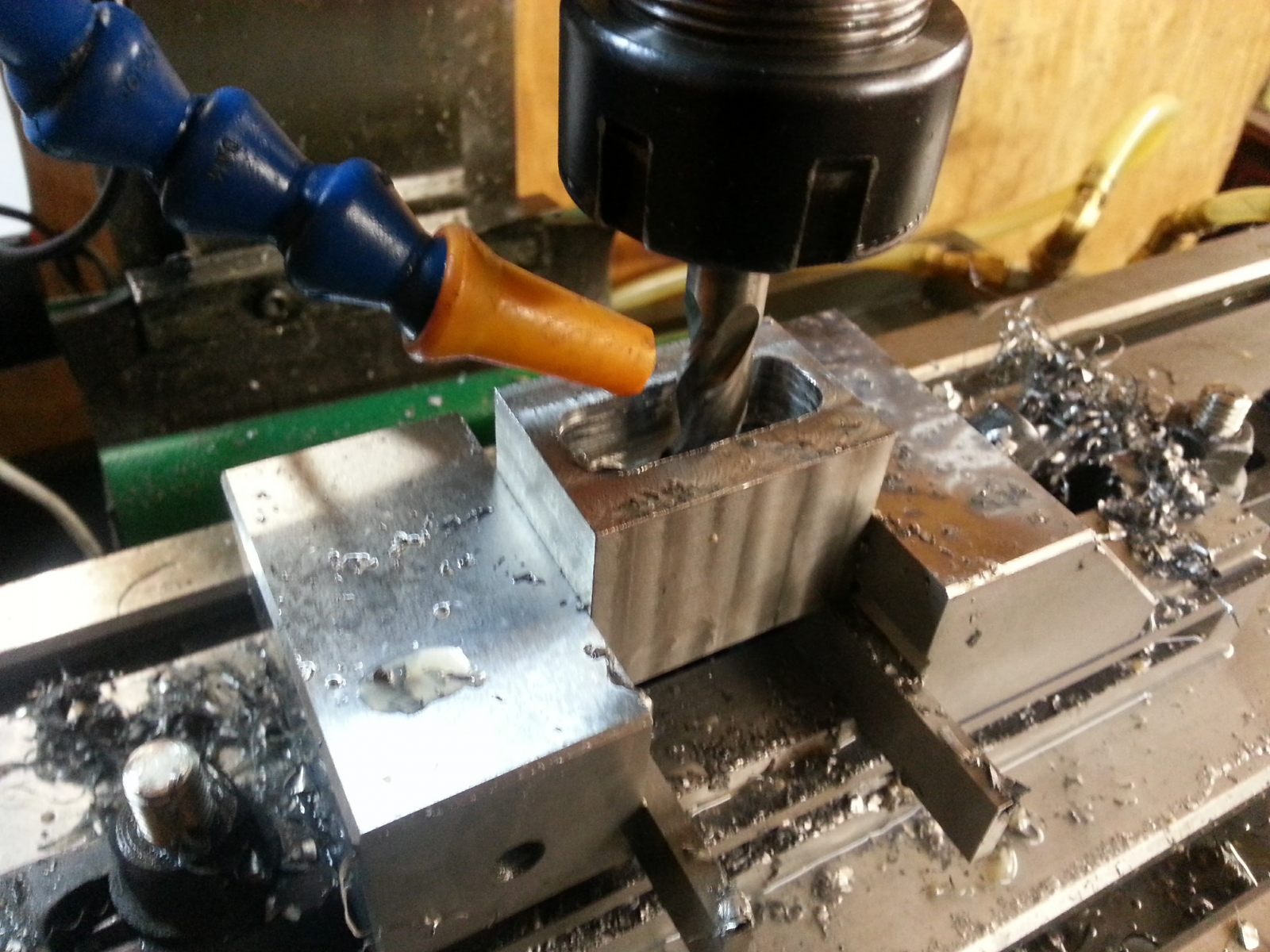

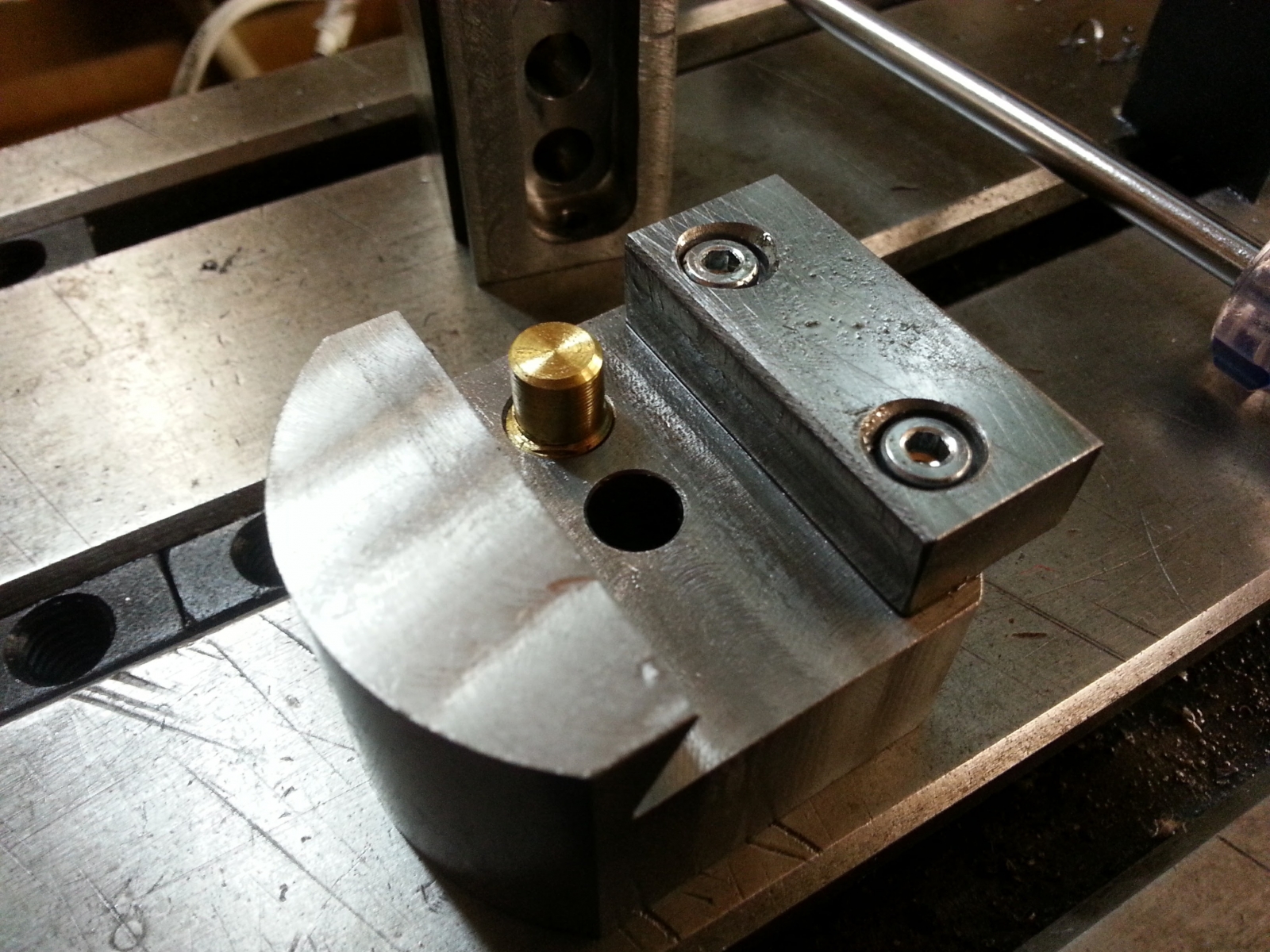

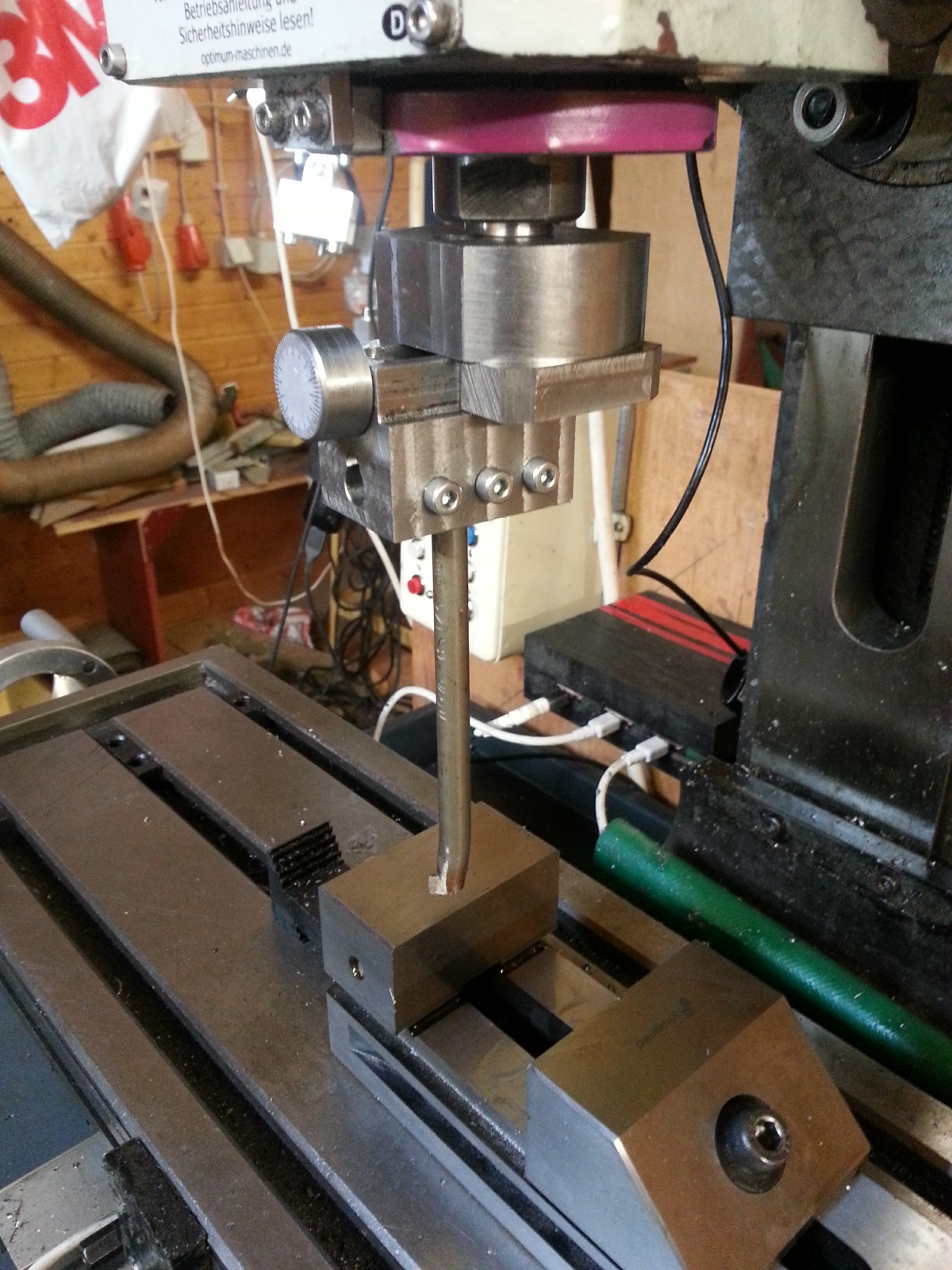

Danach habe ich mich für das Fertigen des passenden Gegenstücks entschieden. Ich vermute, dass dieses Bauteil das aufwendigste wird. Zuerst habe ich die Rohmaße aus einem Rundmaterial herausgearbeitet, da ich kein passendes Halbzeug zur Hand hatte. Das Fräsen des Halbzeugs war sehr aufwendig und hat einige Zeit gedauert. Ich habe je Schnitt bis zu 2,5mm zugestellt. Nach einem langen Nachmittag an Kurbeln und Zustellen war das Halbzeug dann letztendlich doch fertig. Ich habe die Höhe des Schlittens auf 33mm anstatt auf 30mm geändert, da ich zu großzügig angeschnitten hatte und die 3mm mehr nicht schaden 🙂. Danach habe ich die Tasche aus dem Stellschlitten herausgearbeitet. Dazu zuerst die Mitte des Werkstücks ausgemessen und die drei 8H7-Bohrungen angebracht. Danach konnte ich mit einem 10mm Fräser die Form vorfräsen und mit einem 8mm die Radien fertigfräsen und somit Schlichten. Dabei ist darauf zu achten, dass in der Tasche im Gegenlauf zugestellt wird. Daraufhin konnte ich mich der Führungsflächen widmen. Dazu habe ich zuerst die 10x4mm weggefräst – damit ich daran den Schwalbenschwanz mit einer 6mm Kontrollwelle messen konnte. Ich habe stets sehr viel Kühlschmierstoff verwendet, damit zum einen das Bauteil kühl bleibt und zum anderen das Werkzeug scharf und kalt bleibt. Gerade beim Fräsen des Schwalbenschwanzes habe ich sehr viel gekühlt, wie man auf dem folgenden Bild sehen kann. Damit nicht so viel Flüssigkeit umher gespritzt wird, habe ich eine Plexiglasscheibe in die hintere T-Nut gesteckt. Nach dem Anbringen der restlichen 8H7- und Gewindebohrungen war der Stellschlitten fertig. Leider habe ich mich beim Anbohren der quer liegenden 8H7-Bohrung zuerst verbohrt (Koordinaten falsch an dem Dro eingestellt) – dieser Fehler hat jedoch keine Auswirkungen auf die Funktionalität.Spindelmutter aus Messing

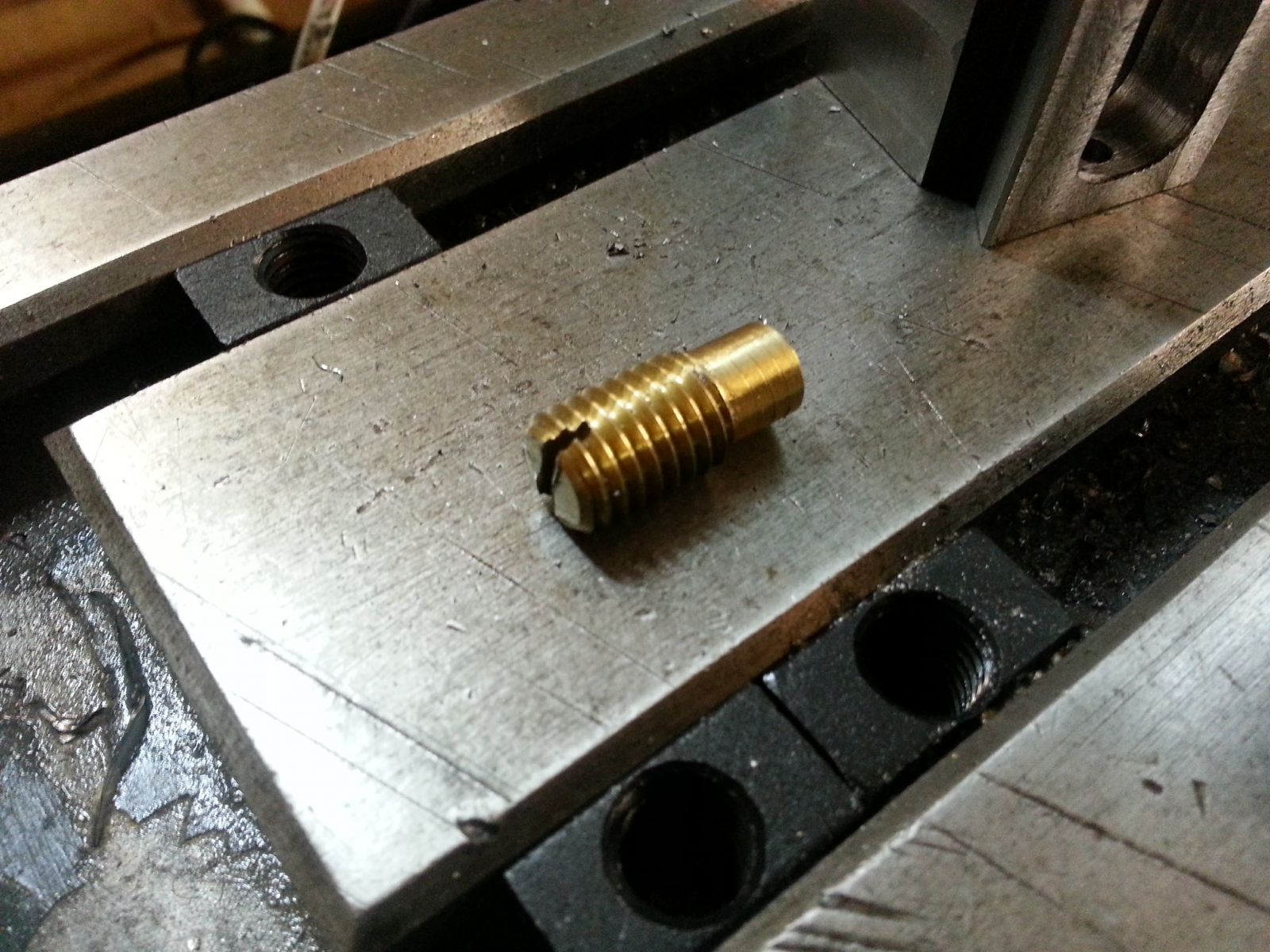

Als nächstes habe ich die Spindelmutter aus einer Messingwelle gefertigt. Dieses Werkstück war relativ unspektakulär. Ich habe eine 10mm Messingwelle auf Durchmesser 8mm auf einer Länge von 9mm abgedreht und danach das M10-Gewinde geschnitten. Die Querbohrung werde ich erst anbringen, wenn ich die Spindelmutter und die Spindel fertig habe und zusammen mit dem Bohrschlitten montiert habe, damit die Höhe passt. Zum Schluss habe ich dann die Messingspindelmutter mit einem Trennschleifer geschlitzt, damit ich sie mit einem Schraubenzieher von hinten an den Grundträger schrauben kann.Stellleiste

Zuerst war der Plan die Stellleiste aus dem Rundmaterial der restlichen Komponenten zu fertigen. Dann habe ich aber gesehen, dass ich noch ein Stück präziplan Flachmaterial mit genau 10mm höhe habe. Daher habe ich mich für die schnelle Methode entschieden und die Stellleiste aus dem Stück gefertigt. Dazu habe ich die beiden Bohrungen angebracht und die Schnittkanten geplant. Nun konnte sowohl die Stellleiste als auch die Spindelmutter an dem Grundträger montiert und getestet werden. Um den Stell-/Bohrschlitten in die Führungen schieben zu können, schraube ich die Spindelmutter nach unten. Nun kann der Bohrschlitten das erste Mal zusammen mit den Führungen und der Spindelmutter getestet werden. Durch verschieben der Stellleiste vor dem Anschrauben kann die Führung eingestellt werden. Insgesamt läuft die Führung sehr leichtgängig und der Stellschlitten hat kein fühlbares Spiel.Spindel

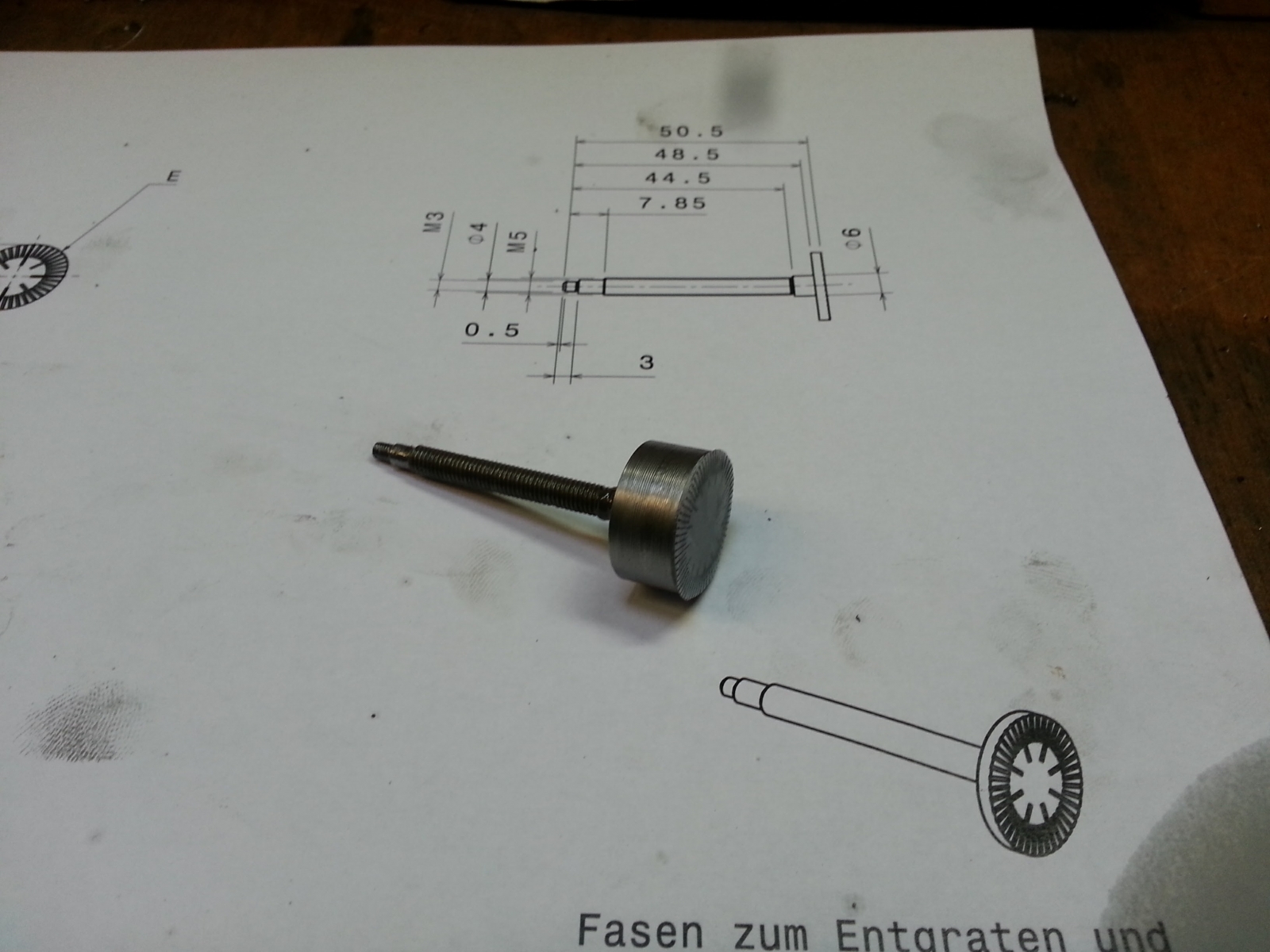

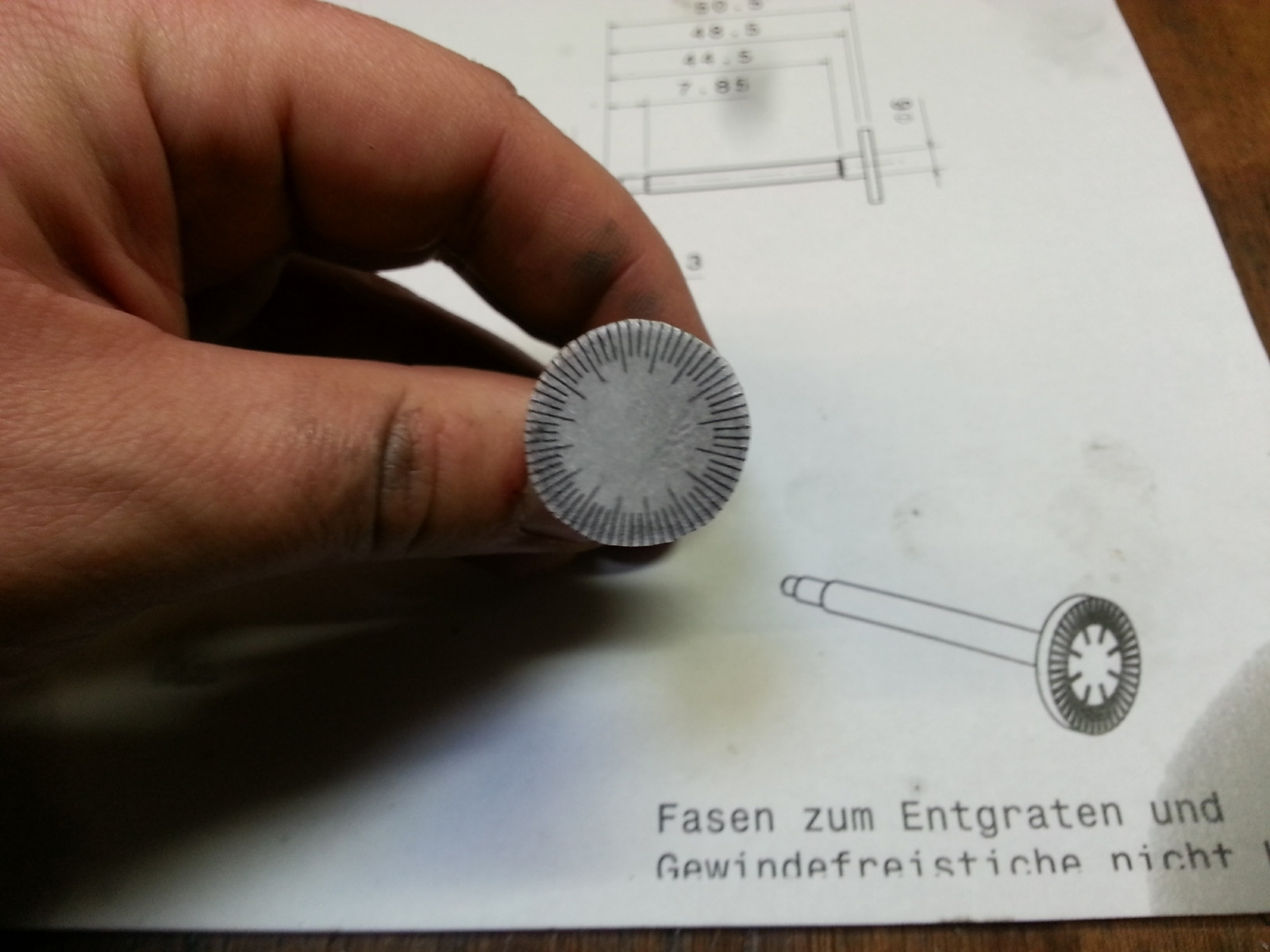

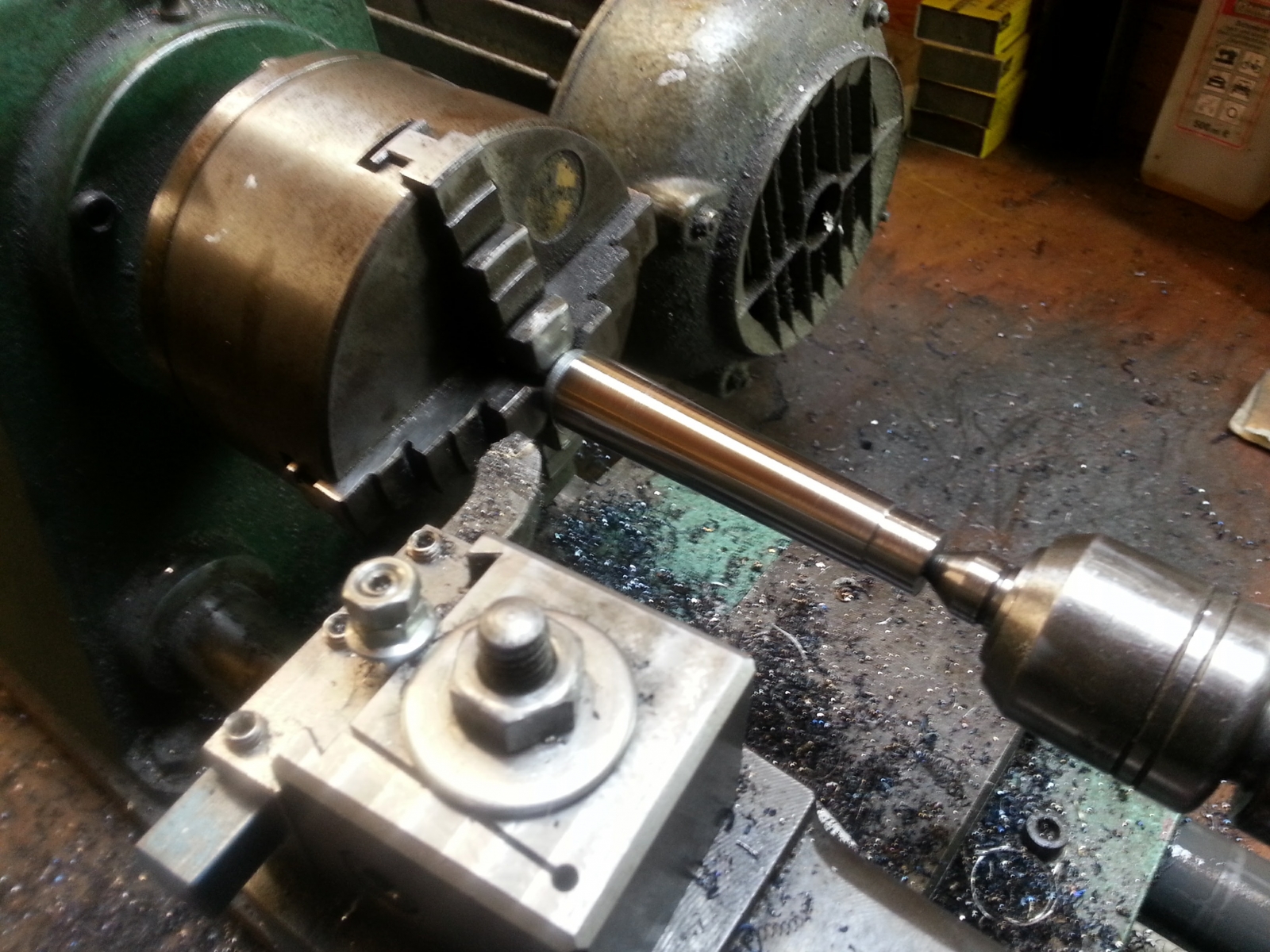

Als nächstes musste die Spindel gedreht werden. Ich habe mich zuerst gegen eine Skala entschieden, da ich mit der Messuhr genauer zustellen kann. Gefertigt wurde die Spindel aus einer ST37 Welle. Ich habe mich dazu entschieden, dass ich die Skala nicht auf die Spindelwelle ritzen werde, da dies sehr lange dauert und durch die vielen Teilstriche auch schwierig wird. Daher habe ich mir die Skala auf ein A4-Blatt ausgedruckt und mit Sekundenkleber an die Welle geklebt. Damit das Papier geschützt ist, habe ich eine weitere Schicht Klebstoff auf der Skala verteilt. Nachdem der Klebstoff ausgehärtet war, habe ich die Seiten noch überdreht, damit dort nichts über steht. Ich bin mit dem aufgeklebten Skalenring sehr zufrieden - vorher hatte ich immer jede Skala geritzt.MK2-Adapterstück

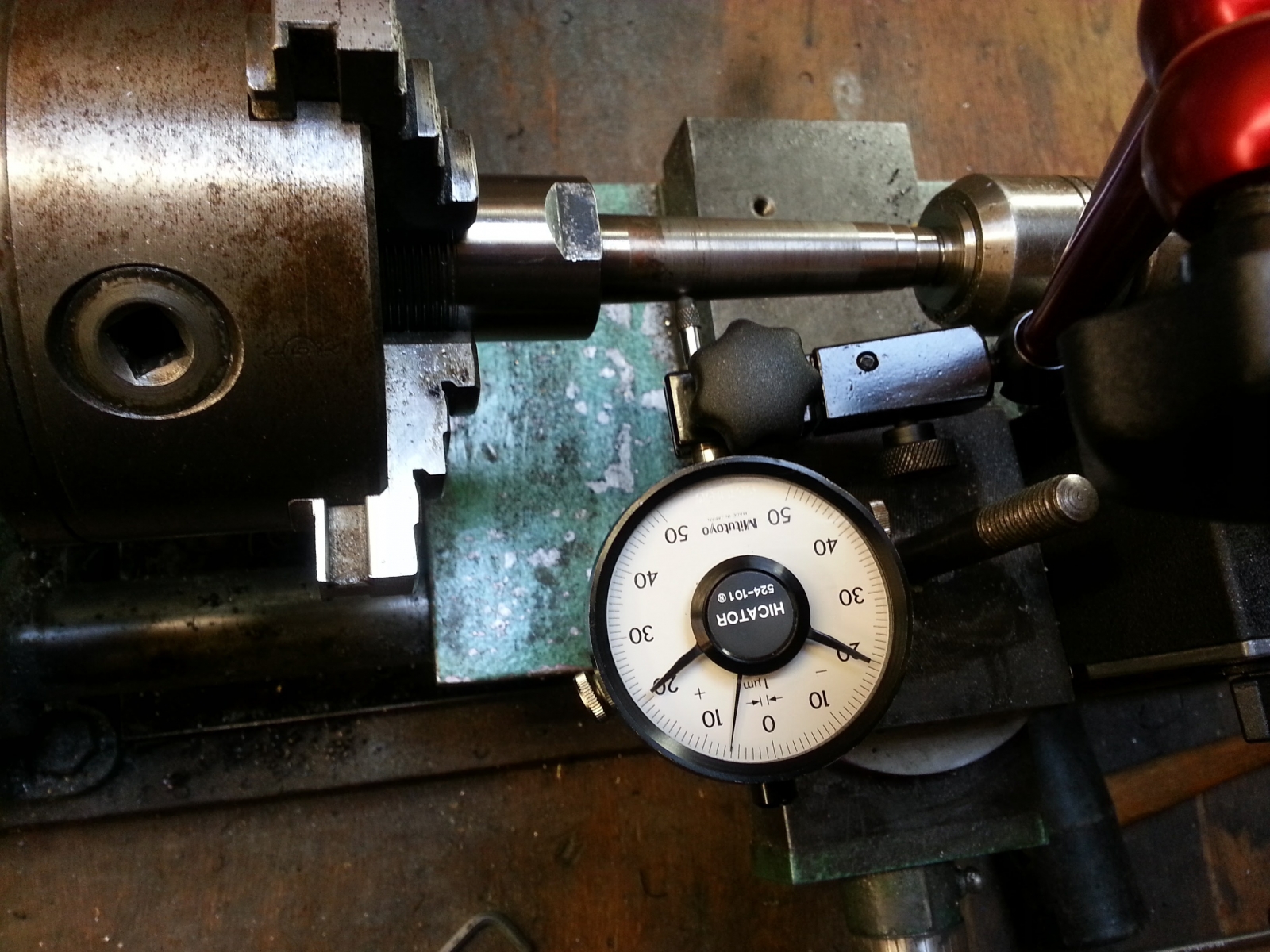

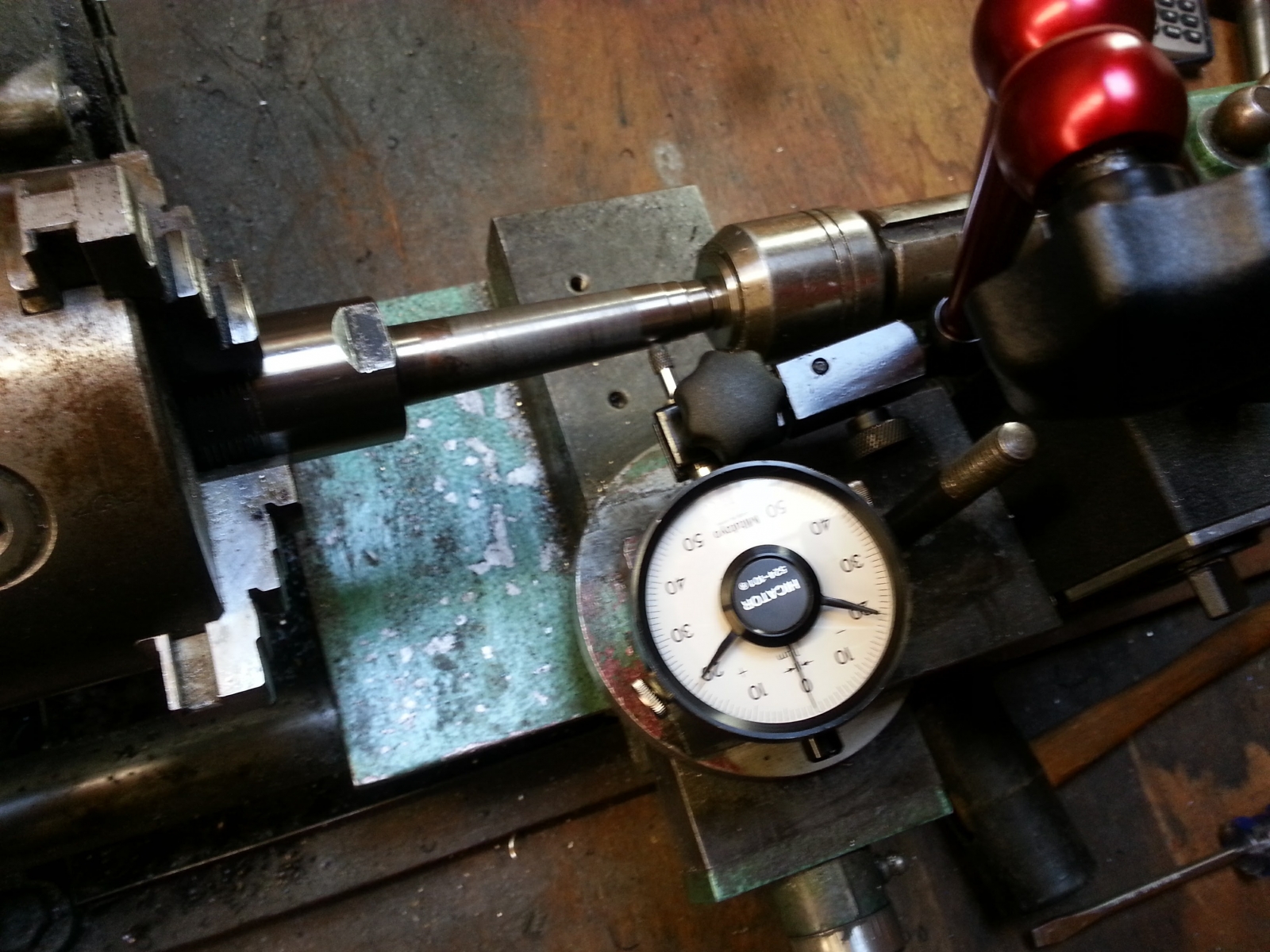

Das letzte Bauteil war dann der zum Schluss noch der Morsekegel. Ich habe zuerst den Oberschlitten meiner Drehbank mit einer 1/1000 Messuhr eingestellt, sodass dieser parallel zu einem schon vorhandenen MK2 Schaft stand. Ich habe den Oberschlitten also auf ca. 5/1000 genau einstellen können - das war mir in dem Fall mehr als genau genug, da meine Drehbank vermutlich nicht einmal so genau arbeiten kann. Ich habe dann den MK2-Konus nach dem Überdrehen mit dem Reitstock (hat zum Glück auch MK2) überprüft.Zusammenbau und Test

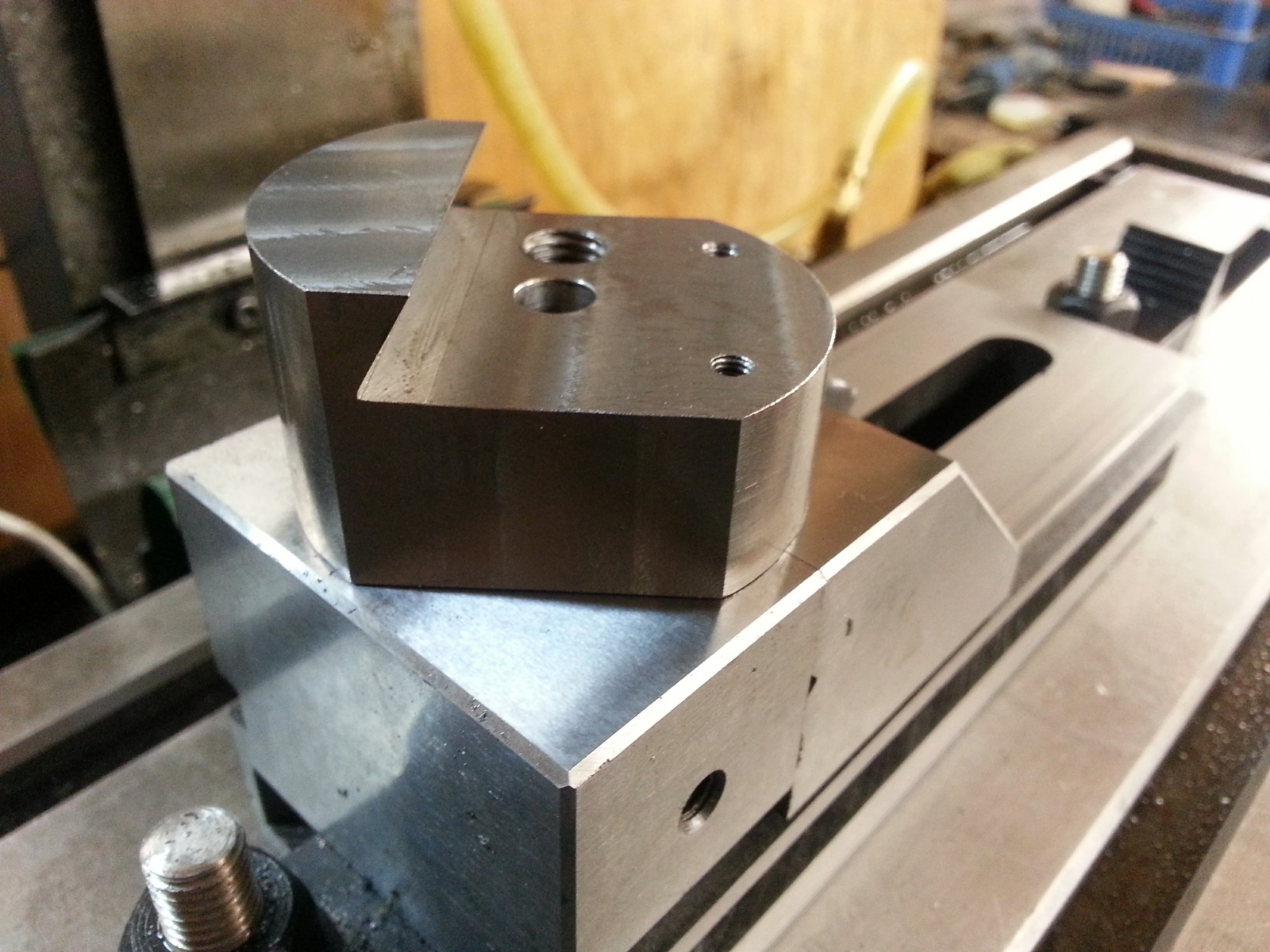

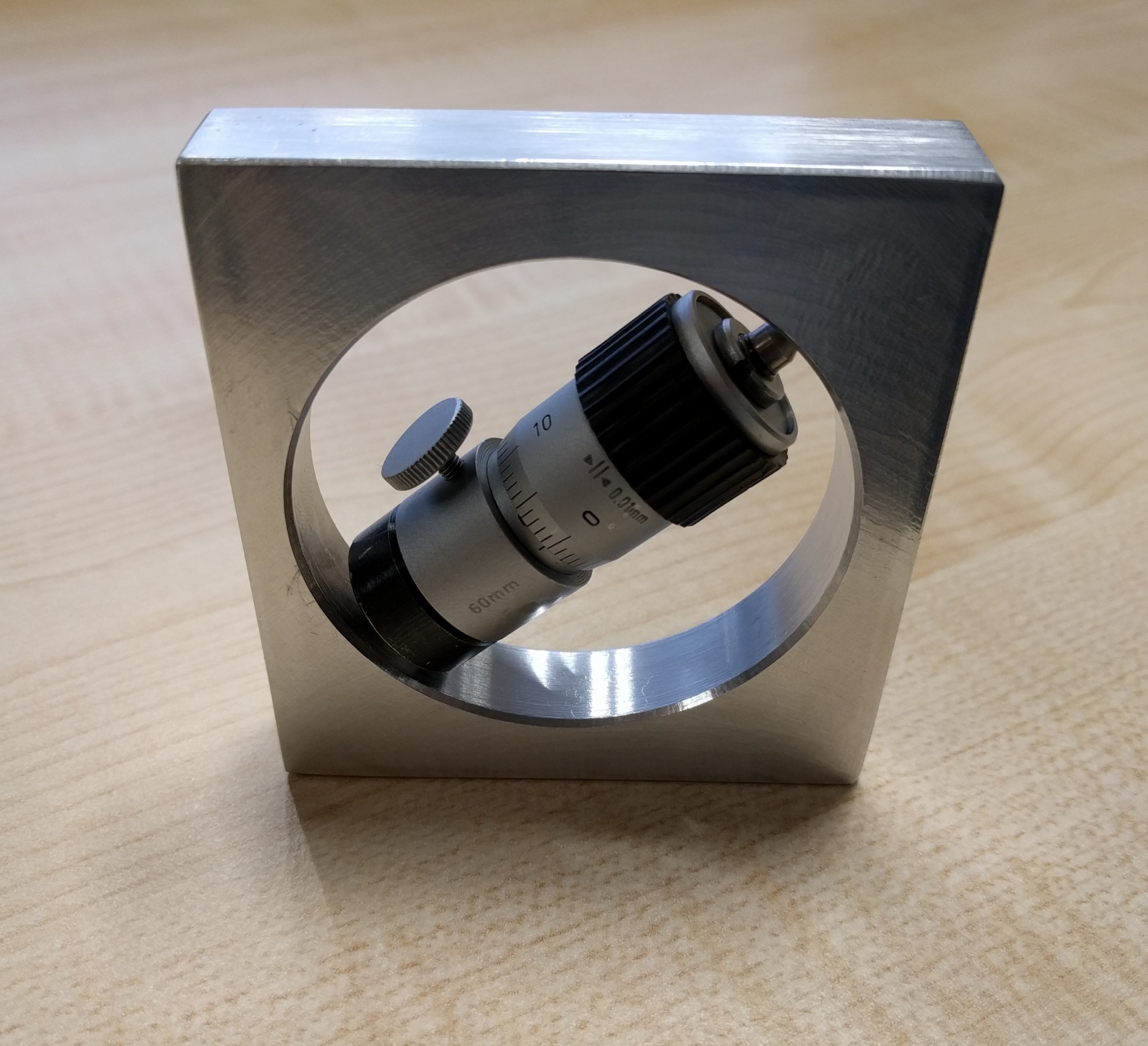

Nachdem alle Werkstücke fertiggestellt waren, konnte der Ausdrehkopf zusammengebaut werden. Hier ein Bild von dem zusammengebauten Ausdreh-/Ausbohrkopf in der BF20 Fräsmaschine eingespannt. Zum Test habe ich dann einen Lagersitz für ein Kugellager mit einem Durchmesser von 32mm in eine Aluminiumplatte angebracht. Dieser konnte mit Hilfe des Ausdrehkopfes sehr genau und sauber gefertigt werden. Ich habe jedoch bei den ersten Tests gemerkt, dass sich der Schlitten durch das Umkehrspiel des Gewindes vor und zurück verschieben konnte. Daher habe ich in die Stellleiste noch eine Gewindebohrung angebracht, damit ich den Schlitten klemmen kann. Damit ist das Projekt Ausdrehkopf beendet. Ich habe die 32mm Bohrung dann noch auf eine 50mm Stufenbohrung ausgeweitet, um etwas Übung mit dem Umgang des Ausdrehkopfes zu bekommen. Da ich nun sehr große Bohrungen herstellen kann, benötigte ich auch das richtige Messmittel um diese genau fertigen zu können. Ich habe mir daher ein Innenmikrometer mit deinem Messbereich von 60 bis 900mm gekauft. Der große Messbereich ist durch Erweiterungen möglich, die an das Innenmikrometer angebaut werden kann.

https://www.youtube-nocookie.com/embed/t9dZNa3tZ6Q?rel=0