Inhaltsverzeichnis

- Planung

- Achsen für die Laufrollen

- Grundgestell der Bandschleifmaschine

- Laufrollen für den Winkeltisch

- Herstellung des Kontaktrades

- Bearbeitung und Herstellung von Kleinteilen

- Fertigstellung des ersten Version der Bandschleifmaschine

- Optimierungen an der Bandschleifmaschine

- Ein neuer Motor für die Bandschleifmaschine

Planung

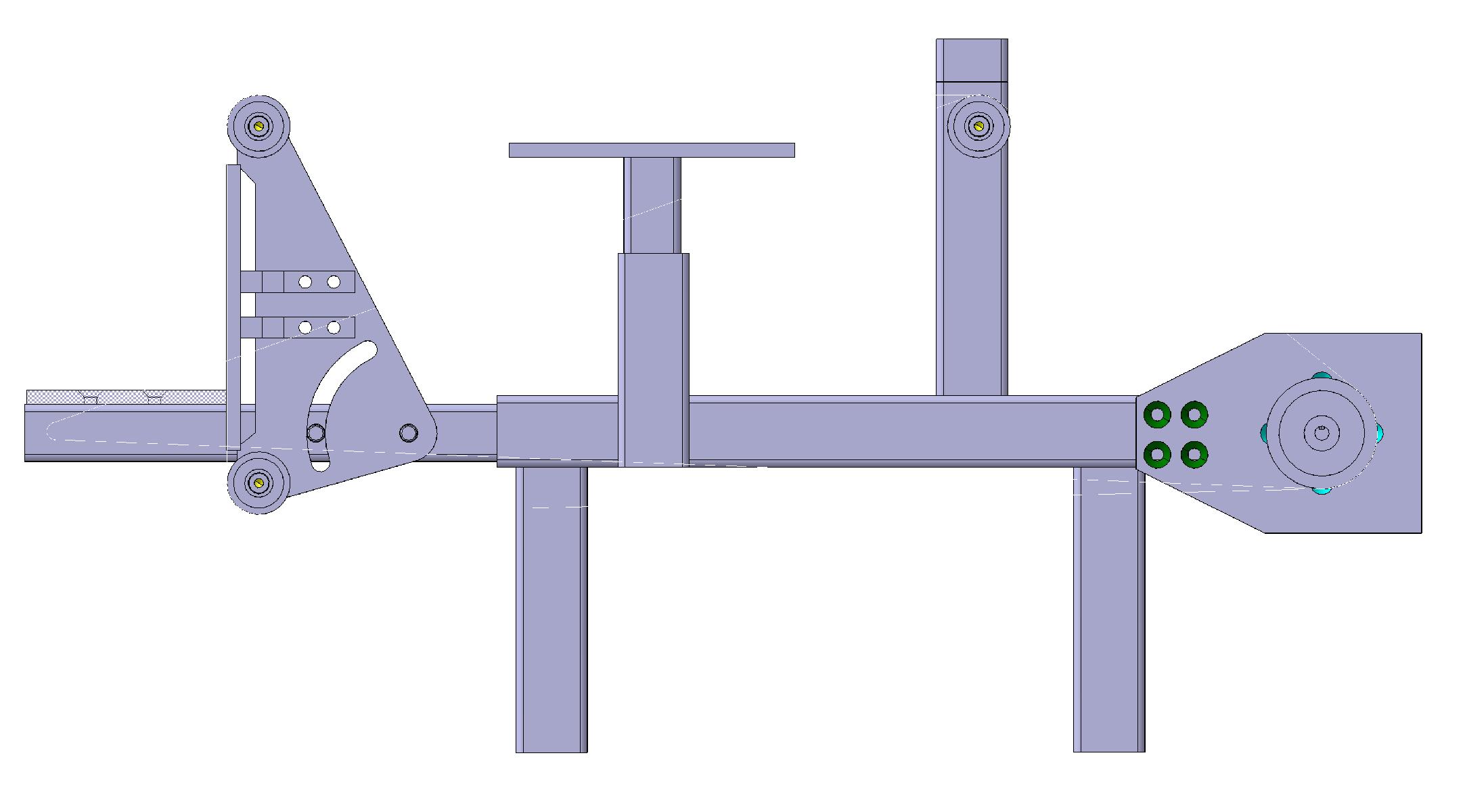

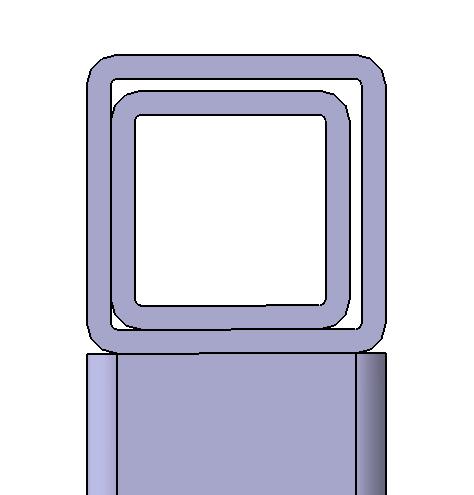

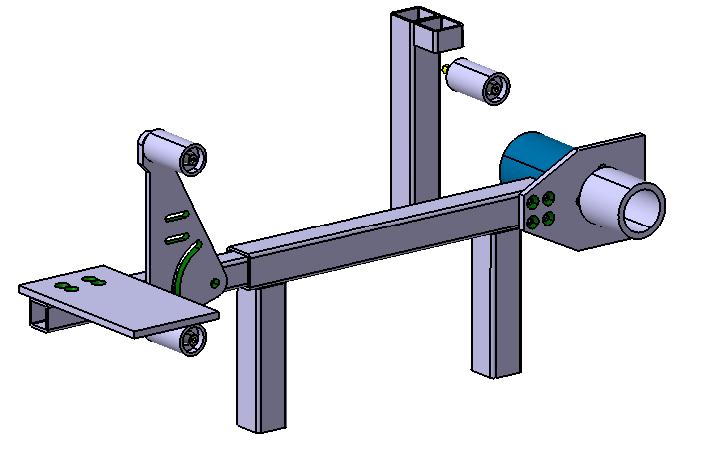

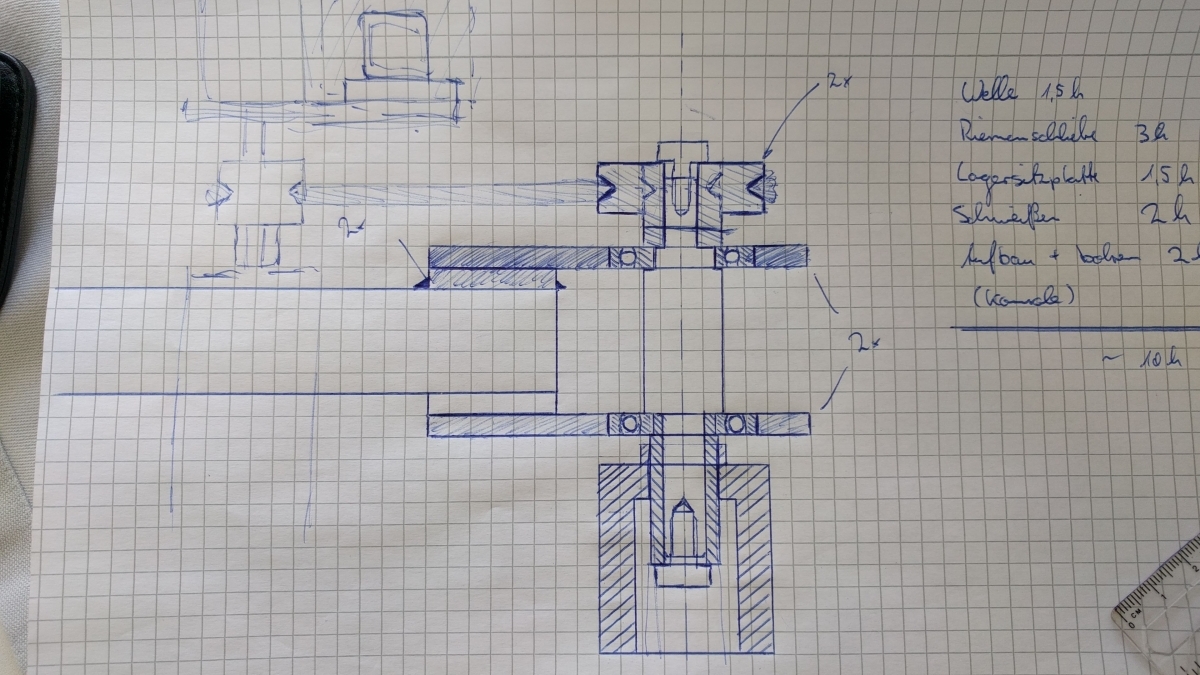

Nach einiger Zeit an Überlegung kam ich letztendlich zu der Entscheidung, dass ich mir eine eigene Bandschleifmaschine bauen werden. Ich habe schon länger in eBay nach gebrachten ausschau gehalten - jedoch war für mich nicht die richtige dabei. Der Kauf eines neuen Bandschleifers kam für mich nicht in Frage, da diese meiner Meinung nach zu teuer sind. Zuerst habe ich im CAD-System ein wenig ausprobiert und mir die richtigen Abmessungen und den gewünschten Funktionen aufgezogen. Als Motor werde ich den alten Antrieb meiner BF20 Fräsmaschine vorsehen, da dieser ungenutzt in der Werkstatt liegt. Es handelt sich dabei um einen Gleichstrommotor, der Drehzahlsteuerbar ist und bis zu 5860 Umdrehungen pro Minute drehen kann. Dies hat zur Folge, dass ich ein kleineres Kontaktrad nehmen kann. Ich wollte eine Bandlaufgeschwindigkeit von 25 m/s anstreben. Durch die simple Formel: Vc = Pi * D * n Konnte ich mir den erforderlichen Durchmesser des Kontaktrades bei einer Antriebsdrehzahl von 5850 1/min errechnen. Nachdem ich geschaut habe, was ich an Rohmaterial zur Verfügung habe, habe ich mich für ein Kontaktrad aus Aluminium mit einem Durchmesser von 80mm entschieden. Da ich hauptsächlich Messerklinken an dem Bandschleifer schleifen will, muss die vordere Schleifauflage nach vorne kippen gehen, damit ich den Messerrücken beim Schleifen auf dem Tisch auflegen kann. Des weiteren muss die zum Längsschleifen eine große Auflagefläche vorhanden sein. Um die Kanten von Messern besser schleifen zu können soll eine Schleifauflage parallel zum Band adaptierbar sein. Außerdem muss ein Radienschleifer vorhanden sein, damit Fingermulden oder Gooves auf dem Messergriff herstellbar sind. Um diese Vielfalt und einen Bandwechsel einfach gestalten zu können, wurde der Grundrahmen des Bandschleifers auf Quadratprofilen aufgebaut. Somit kann durch eine einfache Klemmung mit Flügelmuttern oder Schrauben die Länge des Bandes variiert werden und andere Adapter an den Bandschleifer angebaut werden. Ich habe mich bei den Profilen für ein 50x50x4 Quadrahtrohr aus Stahl entschieden. Das Innere wird ein 40x40x4-Profil werden. Den kompletten Zeichnungssatz habe ich unter folgendem Link zur Verfügung gestellt (die Zeichnungen enthalten keinerlei Toleranz- oder Werkstoffangaben): https://thorst-metall.de/downloads/Bandschleifer.pdf Im folgenden werde ich Schritt für Schritt die einzelnen Komponenten der Bandschleifmaschine fertigen und zusammenbauen, testen und optimieren. Viel Spaß dabei!Achsen für die Laufrollen

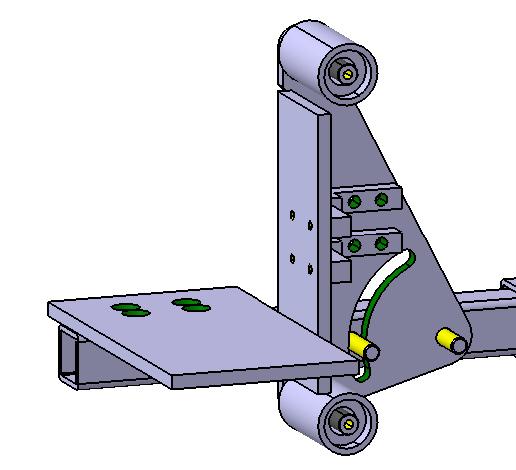

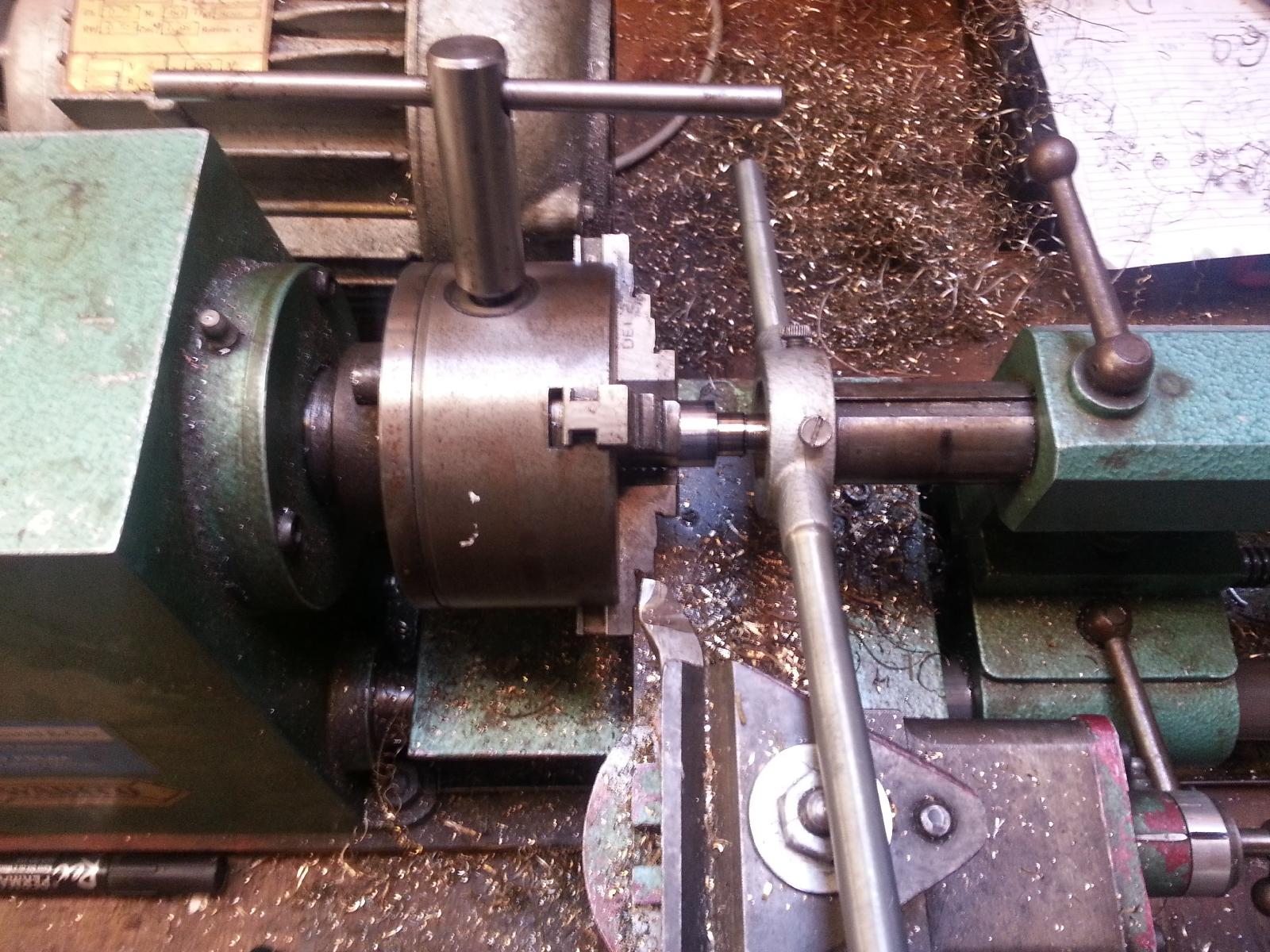

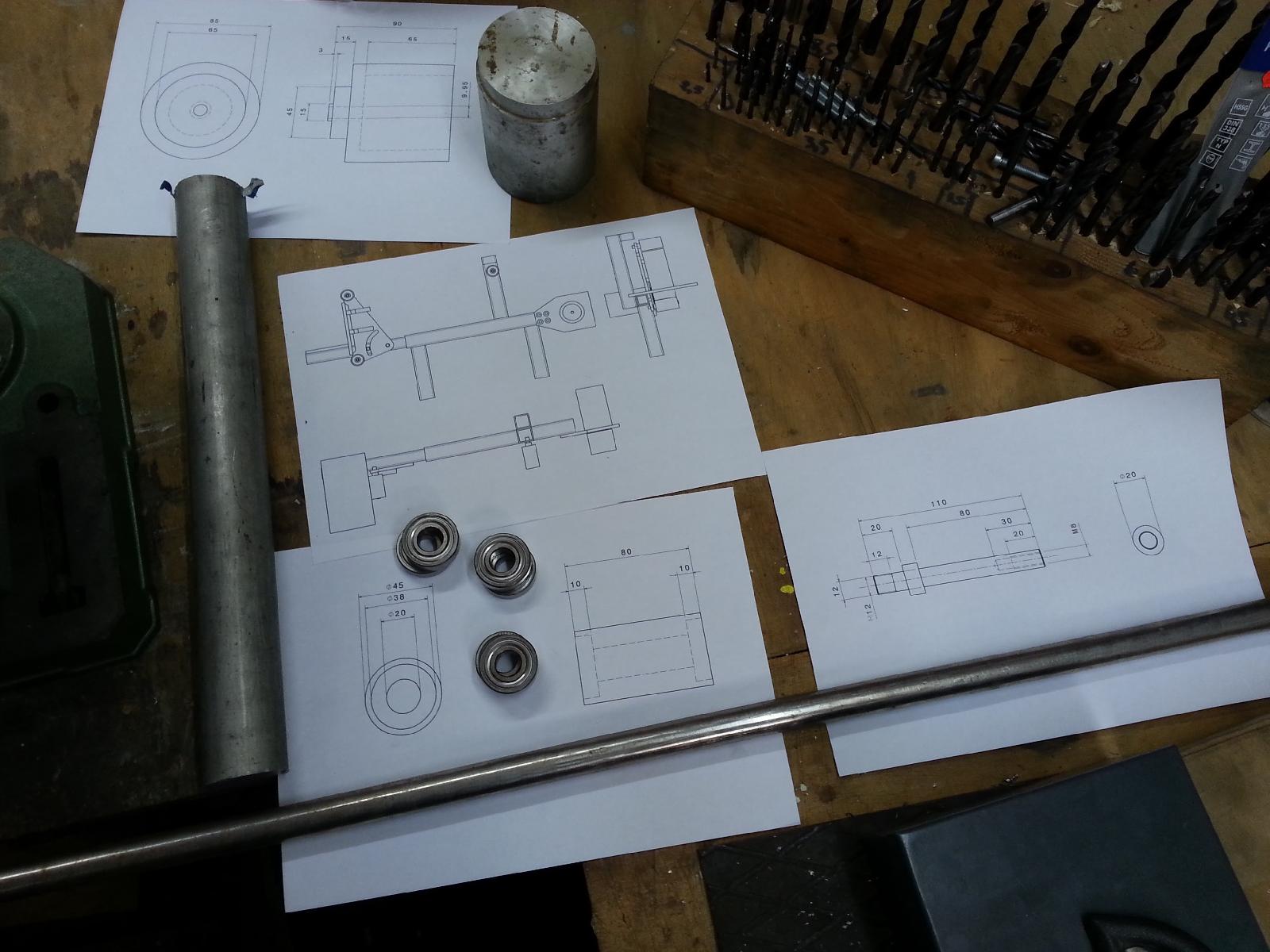

Heute habe ich die Achsen der Laufrollen meines Bandschleifers gefertigt. Diese wurden aus einer 20mm Stahlwelle gedreht. Sie sollen an die Winkelverstellung für den Schleiftisch angeschraubt werden können. Dies soll nach Möglichkeit leicht gehen und die Laufrolle möglichst rechtwinklig zu der Winkelverstellung fixieren. Außerdem sollen die Lager der Laufrollen auf den Achsen fixiert sein. Zuerst habe ich den Wellenabsatz gedreht, der später an der Winkelverstellung befestigt werden soll. Dieser zentriert sich in einer 13mm Bohrung und wird mit einer selbstsichernden M12er Mutter an der Stahlplatte befestigt. Nach dem Abdrehen des Wellenabsatzes konnte das Außengewinde auf dem Absatz angebracht werden. Dazu verwende ich die Drehbank. Der Reitstock wird zum Anpressen des Scheideisens an die Welle verwendet. Der Oberschlitten verhindert, dass das Schneideisen rotieren kann und der Schlüssel in dem Futter dient dazu, dass das zum Schneiden erforderliche Drehmoment erreicht wird. Nachdem der erste Teil der Achse fertiggestellt wurde, konnte mit dem Lagersitz für die Laufrollen angefangen werden. Dazu habe ich zuerst mit dem Gwindeschneidfutter GB2a der Firma WMW auf der Drehbank eine Sacklochgewinde angebracht. Anbei noch ein Video des WMW GB2a Gewindeschneidfutters, wie es auf der Drehbank die M8 Sacklochgewindebohrungen geschitten hat.

https://www.youtube-nocookie.com/embed/kjDnL32hDa8?rel=0

Die Lagerstellen haben eine Übergangspassung bekommen. Zuerst wollten die inneren Ringe gar nicht auf die Welle drauf rutschen. Nachdem ich dann nochmal mit etwas Schleifpapier nachbearbeitet habe, sind die Lager leicht über die Welle gerutscht. Diese Laufräder können nun mit der M8 Gewinderbohrung auf der Achse fixiert werden.

Da ich zwei Laufräder an meiner Banschleifmaschine plane, mussten leider auch zwei Wellen hergestellt werden. Um den Bandlauf einstellen zu können, werde ich noch eine weitere Laufrolle anfertigen müssen. Dies werde ich jedoch erst fertigen, wenn der Grundrahmen steht und ich eine Gummierte Rolle, die ich noch in der Werkstatt habe, getestet habe.

Grundgestell der Bandschleifmaschine

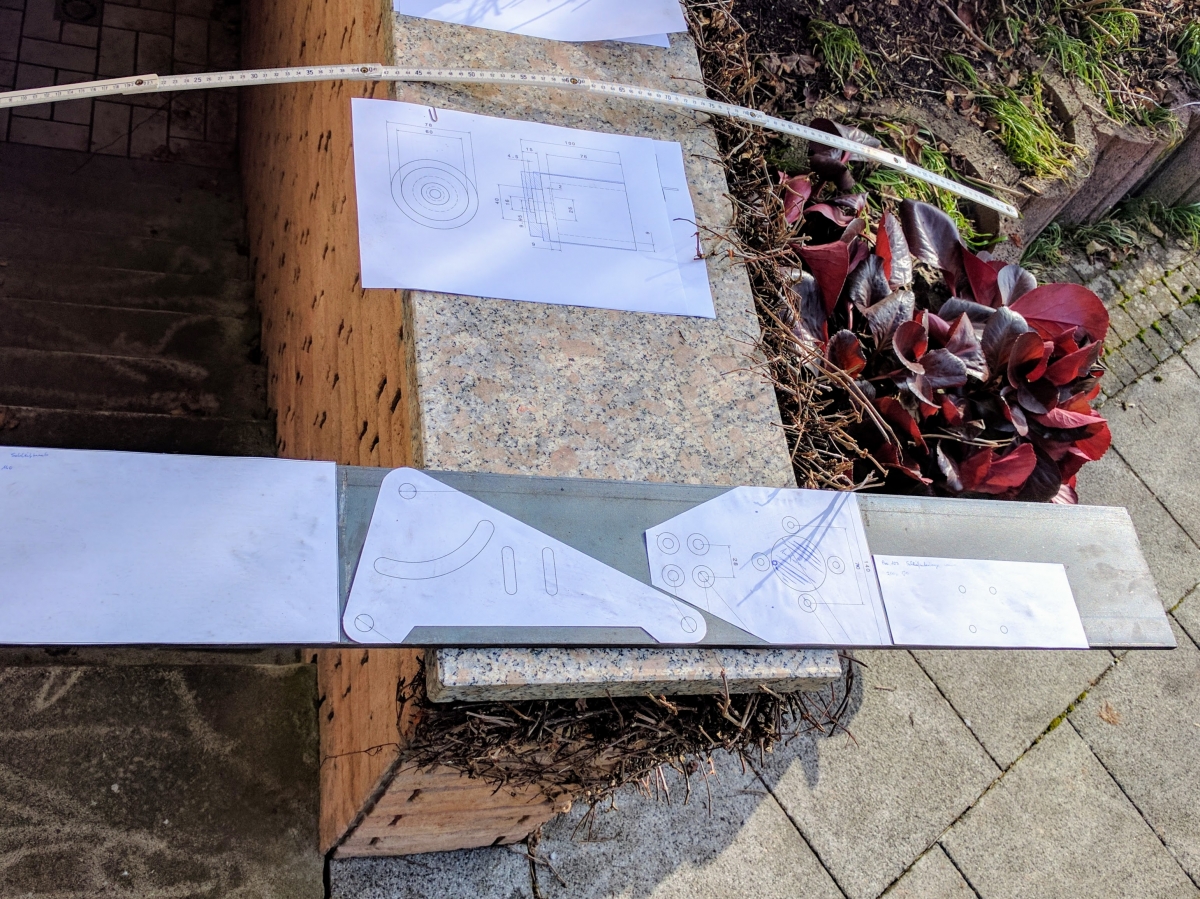

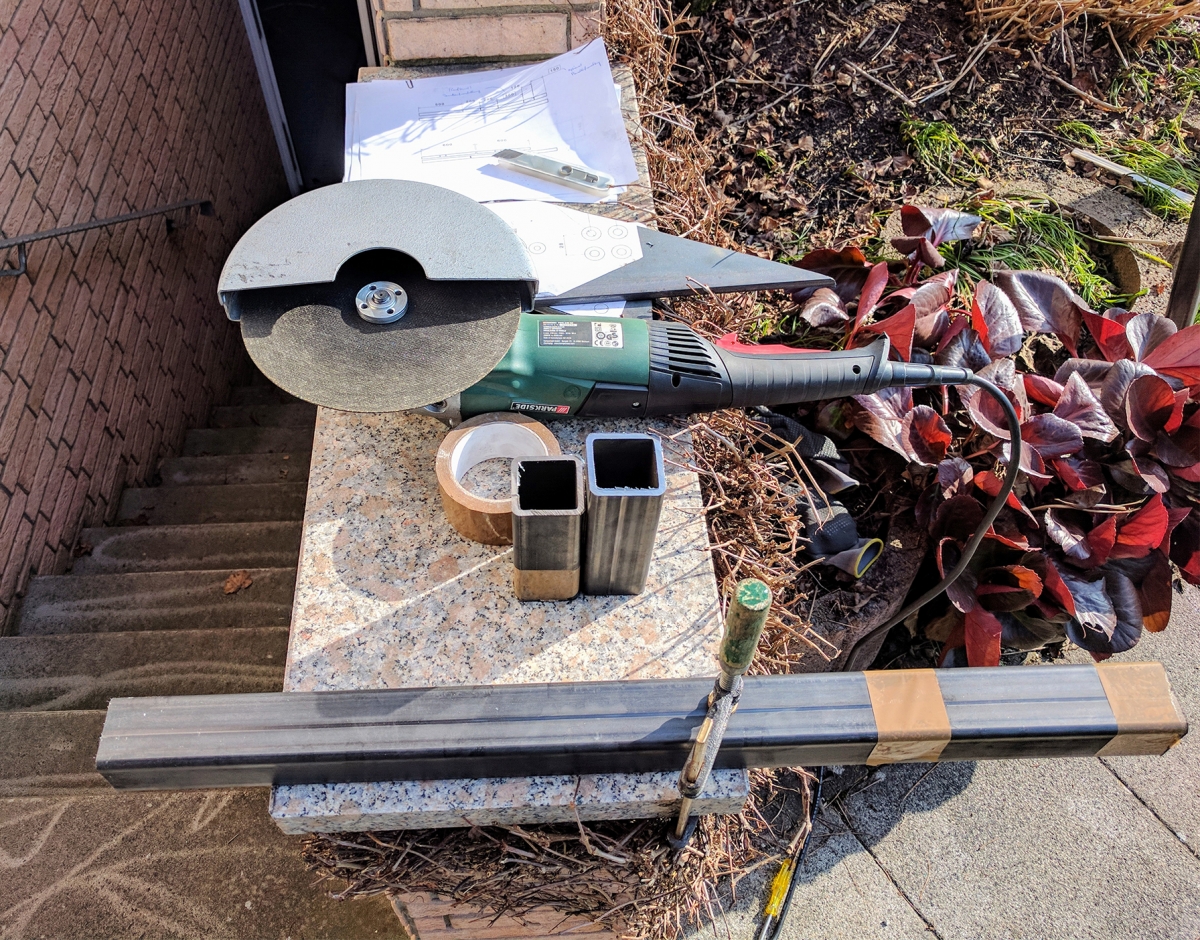

Endlich ist das restliche Rohmaterial für den Bandschleifer angekommen. Dieses musste nun auf die richtigen Längen abgeschnitten und grob Konturiert werden. Dazu habe ich einen Trennschleifer verwendet. Da ich dies allerdings nicht im Haus machen wollte, musste vorerst auf besseres Wetter gewartet werden. Damit der Stahl nicht anfängt zu Rosten, habe ich ihn auf Holzklötzchen gelegt, da in der Garage eine gewisse Feuchtigkeit auf dem Boden nicht auszuschließen ist. Als dann endlich das Wetter mitgespielt hat, konnte das Rohmaterial geschnitten werden. Zur Vorbereitung habe ich für alle Komponenten der Bandschleifmaschine eigene Zeichnungsblätter erstellt und diese im Maßstab 1:1 Ausgedruckt. Dadurch konnte ich die Zeichnungen ausschneiden und danach auf die Stahlplatte kleben. So ist Sichergestellt, dass ich die Schnitte möglichst Materialsparend setzte und nichts Anreißen muss. Zum Schneiden habe ich einen 250mm Trennschleifer mit einer 1,6mm starken Metall-Trennscheibe genommen. Durch die geringe Dicke des Blattes bekomme ich einen sauberen und dünnen Schnitt ohne das Material zu stark zu erwärmen. Die Aufgeklebten Zeichnungen haben während des Schneidens sehr geholfen, da die Kontur immer gut zu sehen ist. Ich habe versucht bei allen Bauteilen etwas Material stehen zu lassen, damit ich diese nachher an der Fräsmaschine sauber auf Maß bringen kann. Die Vierkantrohre haben keine Zeichnung bekommen, da diese nicht in 1:1 auf ein A4-Blatt gepasst haben. Ich haben vor jeden Schnitt die Länge grob mit dem Gliedermaßstab nachgemessen und mit einer Anreißspitze die Schnittkante markiert. Danach habe ich einen Streifen Paketband mit der Kante auf die Schnittkante geklebt. Dadurch hat man wieder eine genaue Markierung, an der man den Trennschleifer ansetzen kann. Die Vierkantrohre ließen sich sehr gut Zertrennen, da diese lediglich eine Wandstärke von 4mm haben. Diese werde ich später auch noch an der Schnittkante bearbeiten, sodass eine möglichst rechtwinklige Fläche entsteht. Zum Schluss habe ich die grob konturierten Komponenten lose zusammen gestellt, sodass ich einen Eindruck von den Abmessungen der Bandschleifmaschine bekomme. Als nächstes ist das Fräsen der Schnittkanten und danach das Verscheißen des Grundgestells geplant.Bearbeitung der Einzelteile

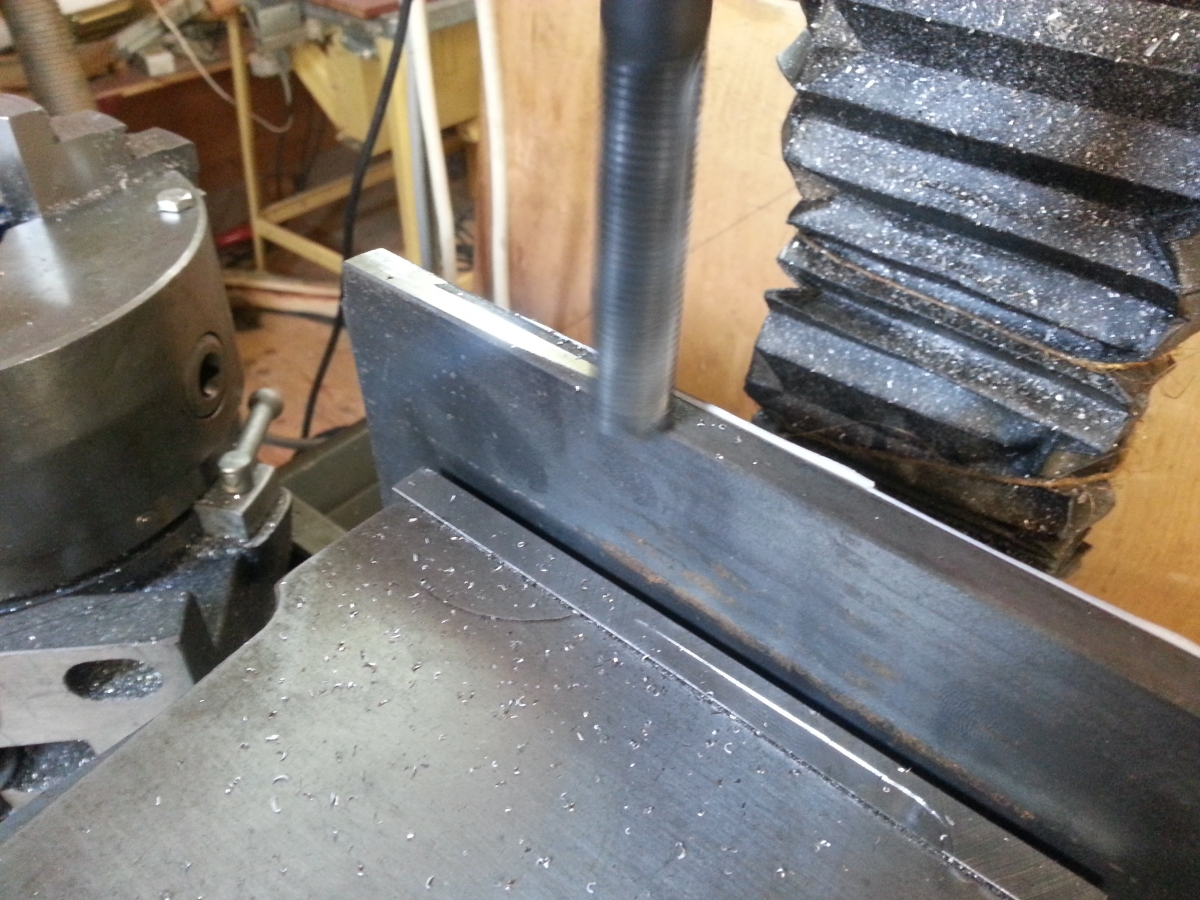

Zuerst habe ich alle Rohr in der Länge auf Endmaß gefräst. Dies war notwendig, da die erzeugten Schnittkanten des Trennschleifers nicht rechtwinklig und auf Maß waren. Ich hatte beim Zertrennen in alle Richtungen etwas Aufmaß gelassen. Da die Quadratrohre teilweise sehr Lang waren, hingen einige beim Bearbeiten weit über den Frästisch hinaus. Dies war jedoch nicht hinderlich beim Fräsen. Nachdem alle Rohre auf die richtigen Längen gefräst und anschließend entgratet waren, habe ich die restlichen Bauteile des Bandschleifers an den Schnittkanten bearbeitet. Außerdem habe ich in die Platte für die Winkelverstellung des Bandschleifers alle Bohrungen gesetzt, damit ich die Laufrollen und Achsen an die Winkelverstellung bauen konnte. Damit ist die vordere Baugruppe fast fertig. Es fehlen lediglich zwei Winkel, die ich wahrscheinlich ganz zum Schluss aus Aluminium fertigen werde und ein Langloch für die Winkelverstellung. Bis jetzt sieht der vordere Teil der Bandschleifmaschine sehr stabil und Rechtwinklig aus. Auch die Rollen laufen leichtgängig und ohne merkliche Unwucht. Wie gut sie funktionieren werde ich jedoch erst beim Betrieb beurteilen können.Laufrollen für den Winkeltisch

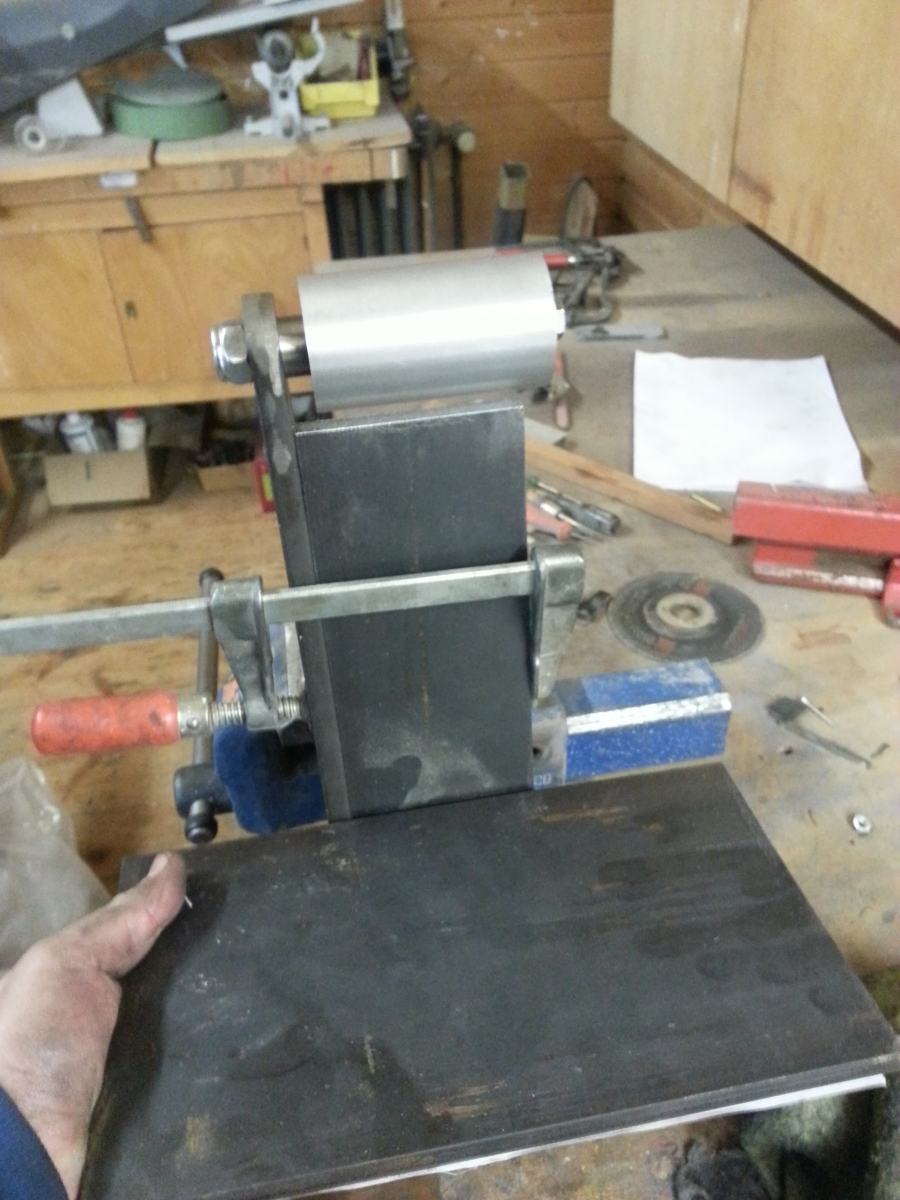

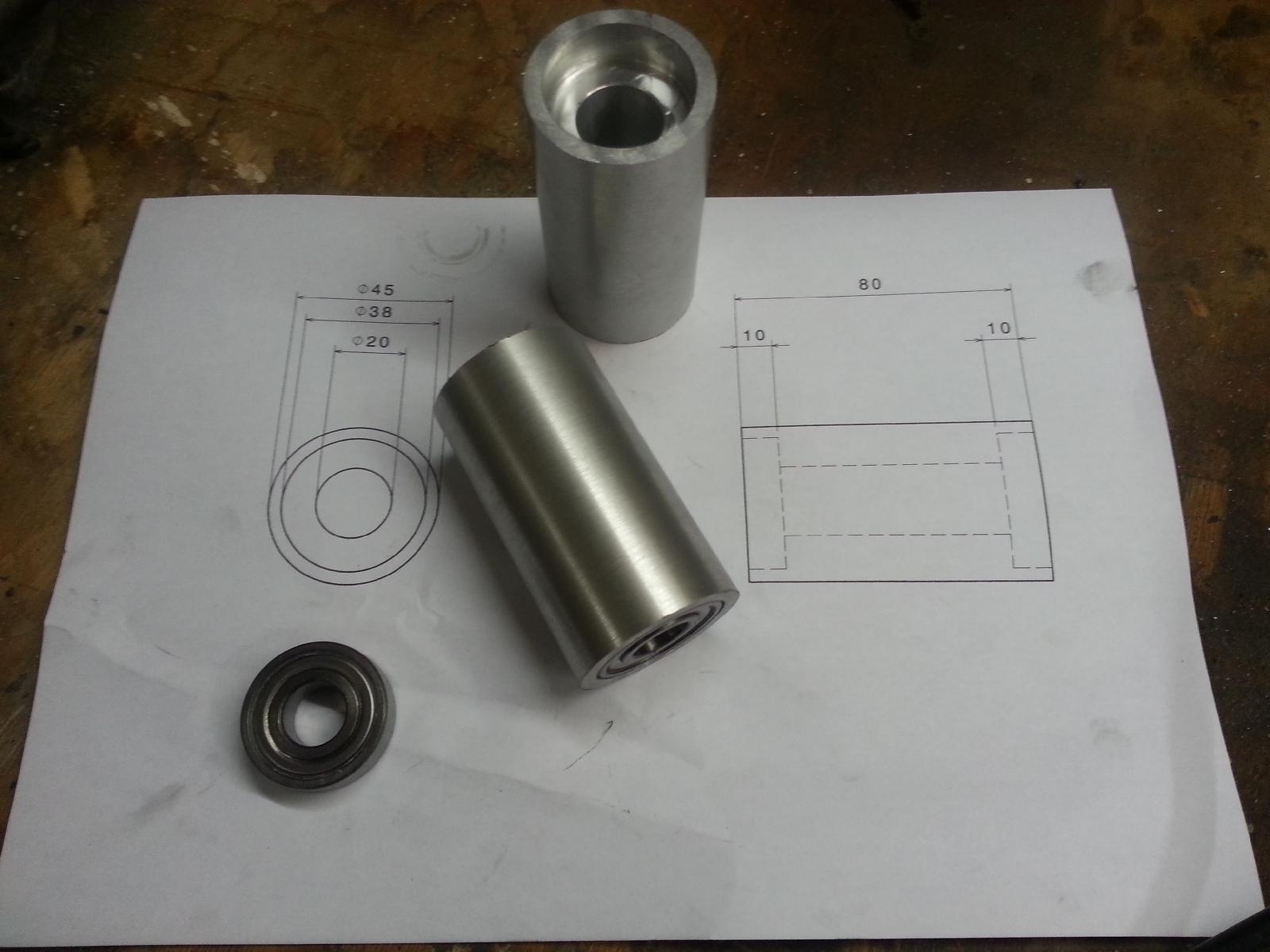

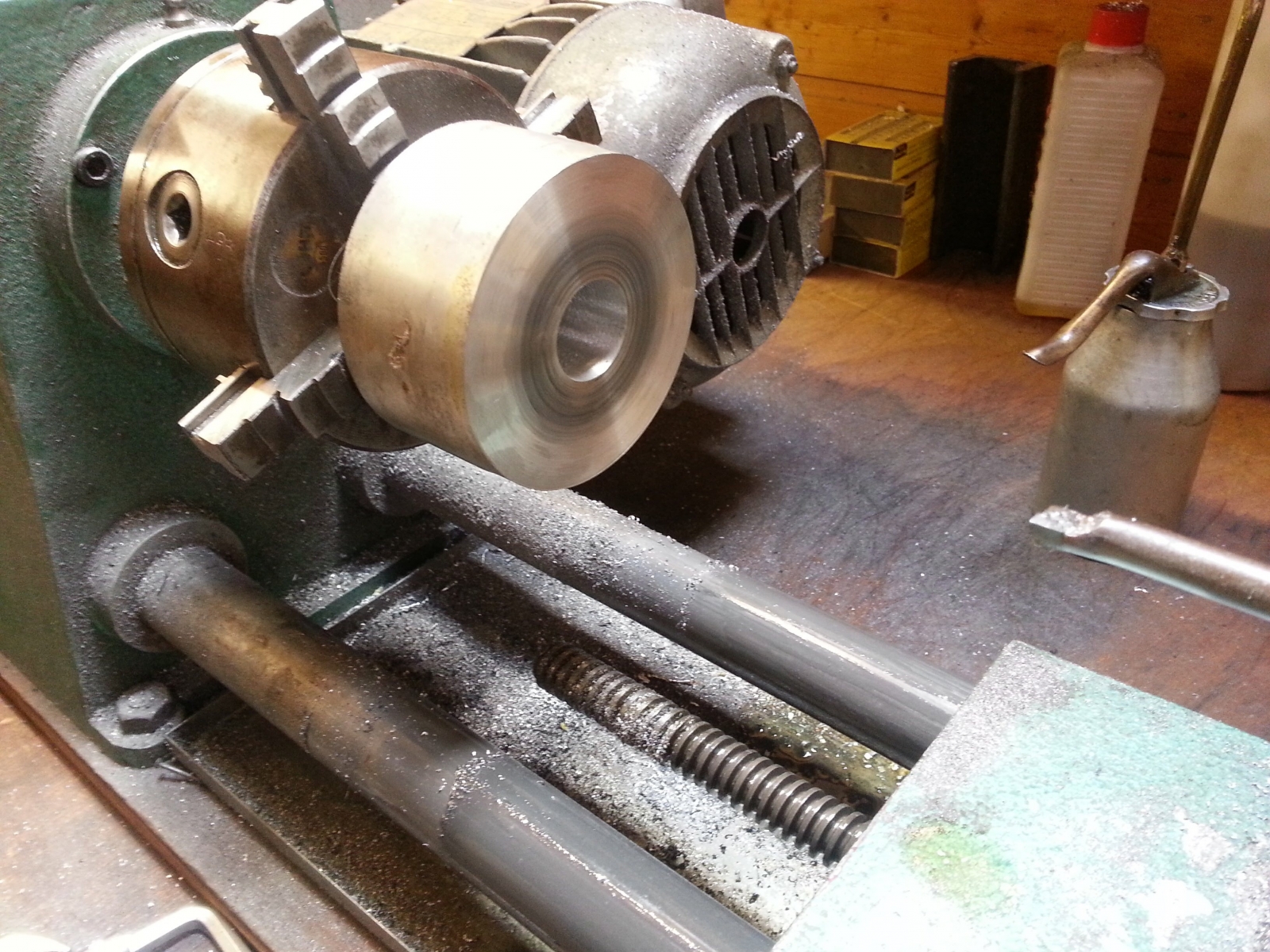

Die Laufrollen wurden aus einer 45 mm Aluminium Welle gefertigt . Zuerst habe ich die Rollen mit Übermaß von dem Rohmaterial abgesägt und auf der Fräsmaschine geplant. Danach haben die Rollen die mittlere Durchgangsbohrung bekommen, welche ich auch auf der Fräsmaschine ausgefräst habe. Daraufhin konnten die Lagersitze erstellt werden. Auch diese habe ich mit dem Teilapparat erstellt. Ich habe sie so gefertigt, dass zwischen dem Außenring des Lagers und dem Lagersitz eine Presspassung entsteht. Somit kann ich die Lager einpressen und muss keine weitere Sicherung vorsehen. Als die beiden Lagerstellen auf der Fräse erstellt wurden, mussten noch einmal die Umfangsfläche der Rollen bearbeitet werden. Dazu habe ich die Laufrolle über den Lagersitz auf der Drehbank eingespannt und mit dem Reitstock zentriert. So konnte ich über die gesamte Fläche Material abtragen. Ich habe beide vorderen Laufrollen der Winkelverstellung auf 44mm abgedreht.Herstellung des Kontaktrades

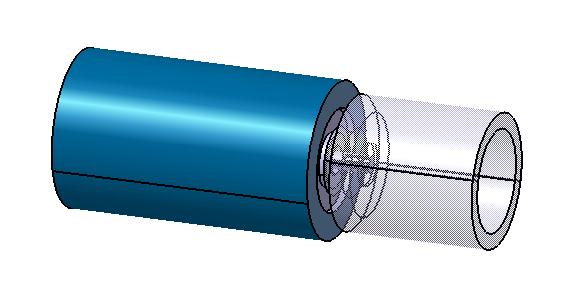

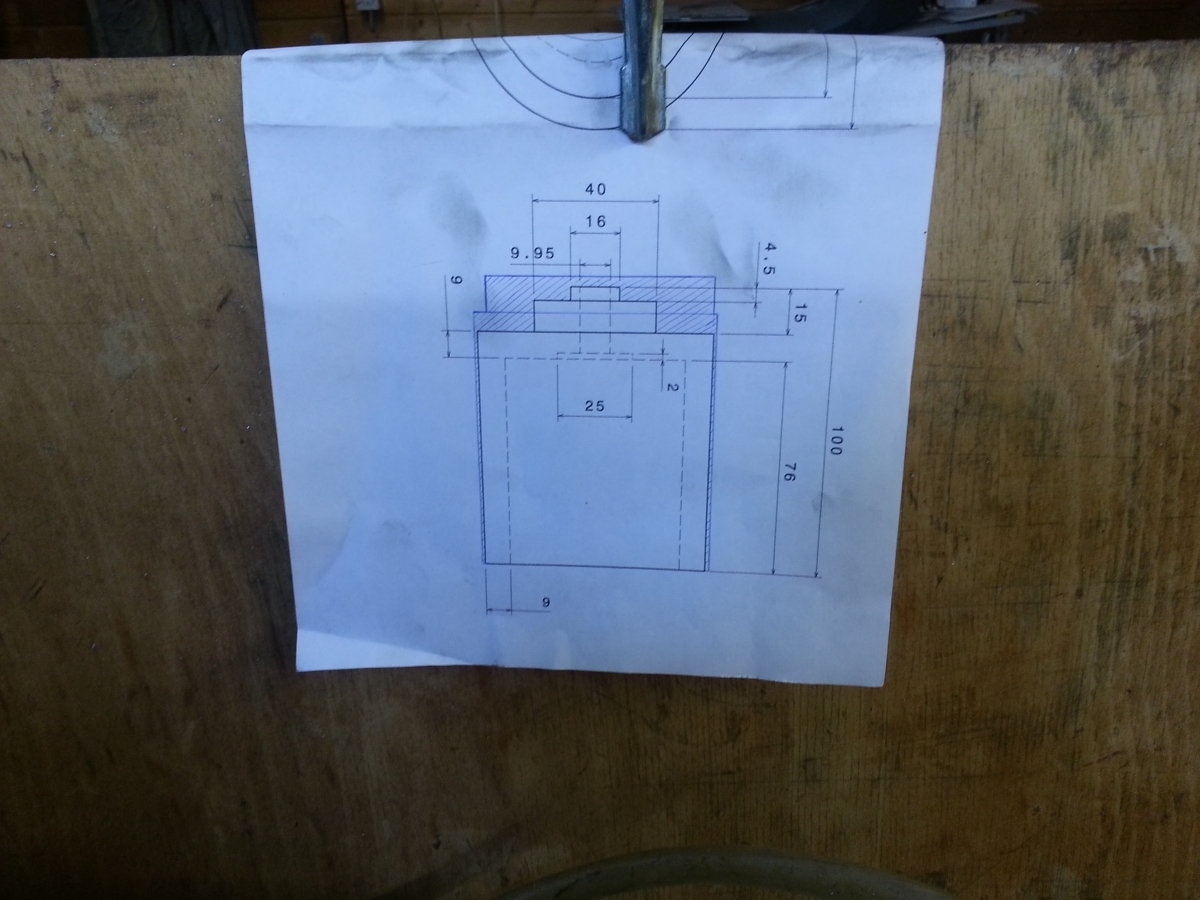

Als nächsten Schritt zur Herstellung meiner Bandschleifmaschine muss das Kontaktrad hergestellt werden. Dies werde ich aus einem Reststück einer Aluminiumwelle fertigen. Damit bei der Bearbeitung nichts schief geht ist die Zeichnung direkt neben der Maschine angebracht. Mein Plan ist, dass ich den oberen Absatz an der Fräsmaschine bearbeite, danach auf die Drehbank wechsle, da ich die Welle nun in mein 100er Backenfutter der Drehbank spannen kann. Also zuerst eine Referenzfläche auf der Fräse schaffen, von der ich beim Bearbeiten messen kann. Danach wurde der Durchmesser 16 und Durchmesser 40 Absatz mithilfe des Rundtisches gefräst. Dies hat sehr lange gedauert, da ich jeweils nur 6mm im Durchmesser zugestellt habe. Anbei ein Video von der Bearbeitung mit dem Rundtisch und dem großen Dreibackenfutter.

https://www.youtube-nocookie.com/embed/19q5QaK_DOg?rel=0

Nachdem die beidem Absätze fertiggestellt waren, war die Fräsmaschine überhäuft mit Aluminiumspänen.

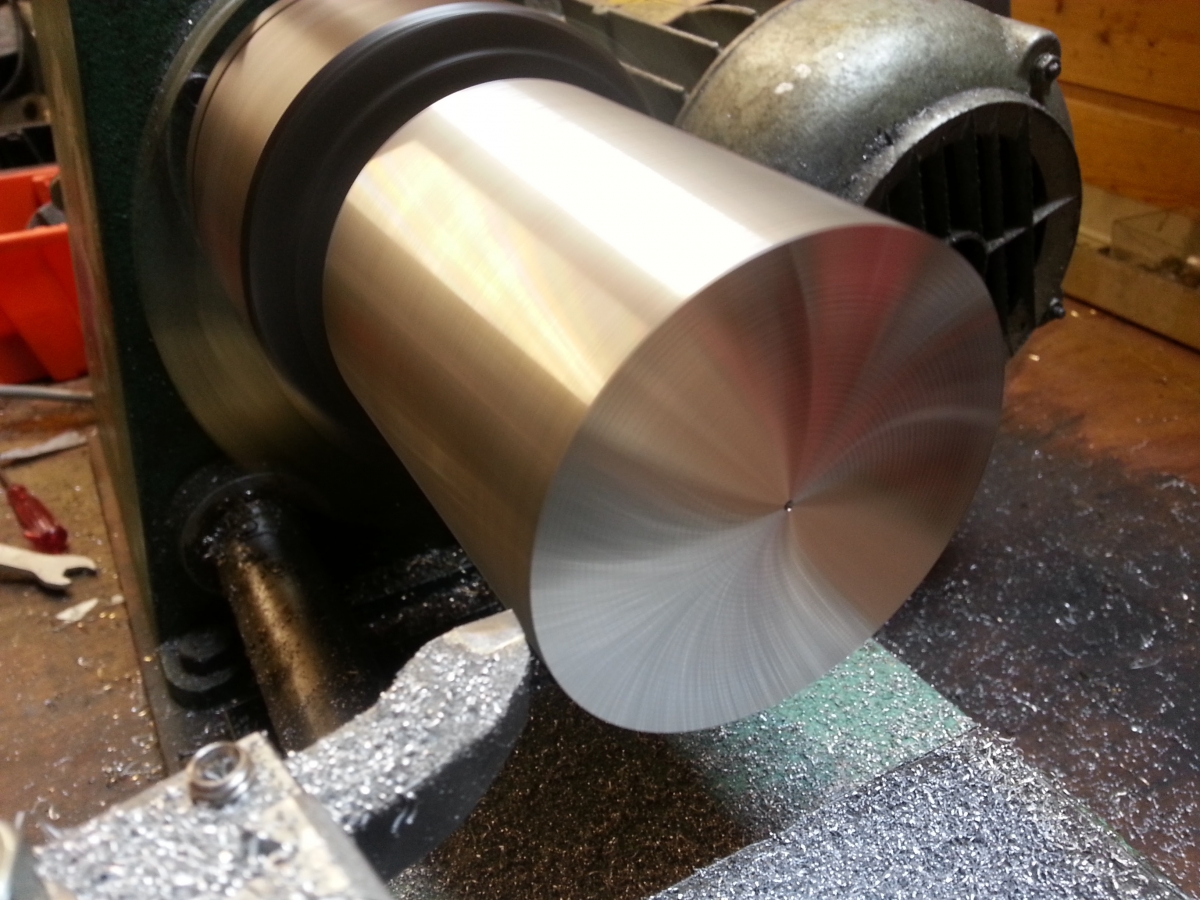

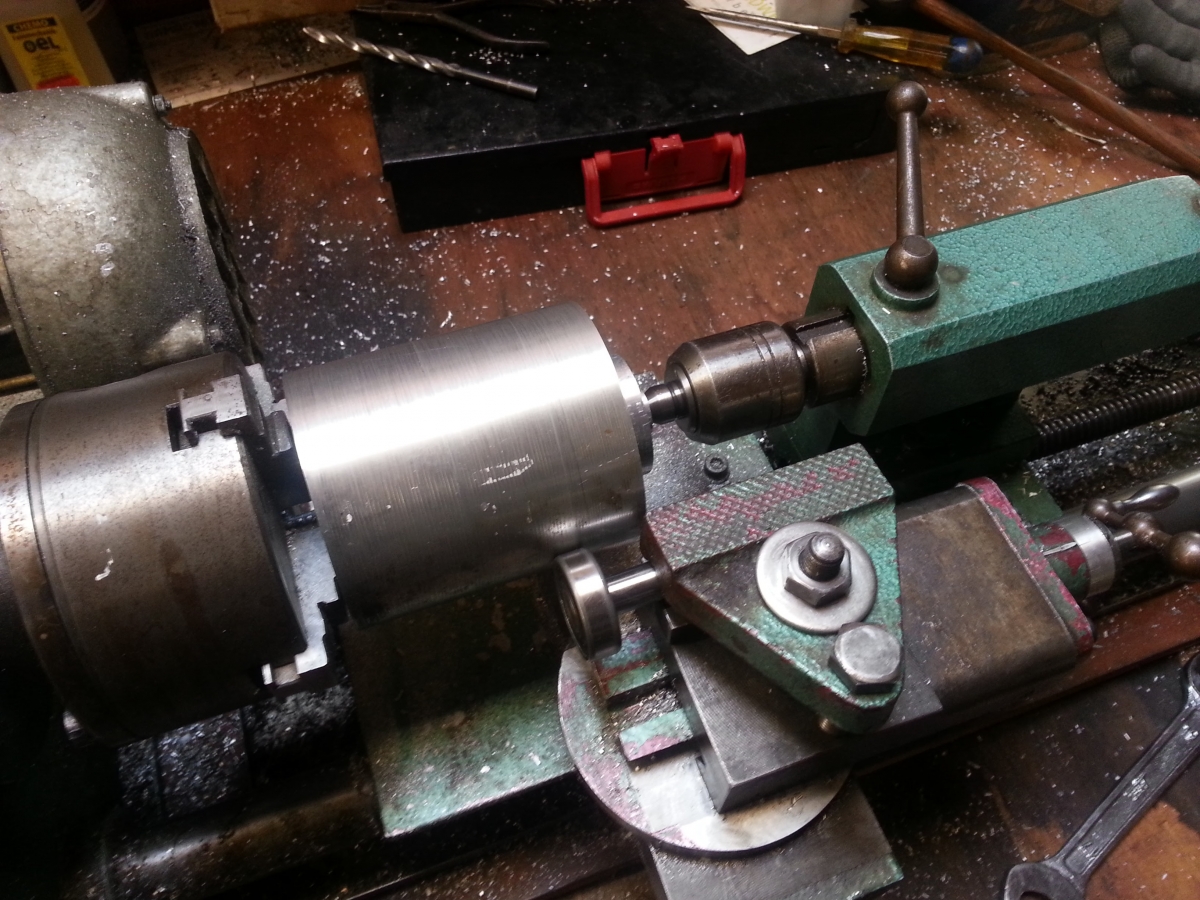

Danach habe ich die Welle in die Drehbank gespannt und eine Zentrierbohrung angebracht, damit ich bei späterem Einspannen wieder die gleiche Lage erhalte. Dies war bis jetzt die eine der größten Werkstücke, die ich auf der Wabeco Universal-Feinmechaniker-Drehbank bearbeitet habe. Wie man an folgendem Bild sieht ist mit dieser Maschine im Durchmesser auch nicht mehr viel Luft nach oben.

Ich habe mich dazu entschlossen die Welle längs- und stirnseitig zu überdrehen.

https://www.youtube-nocookie.com/embed/vZlXyC1n7fk?rel=0

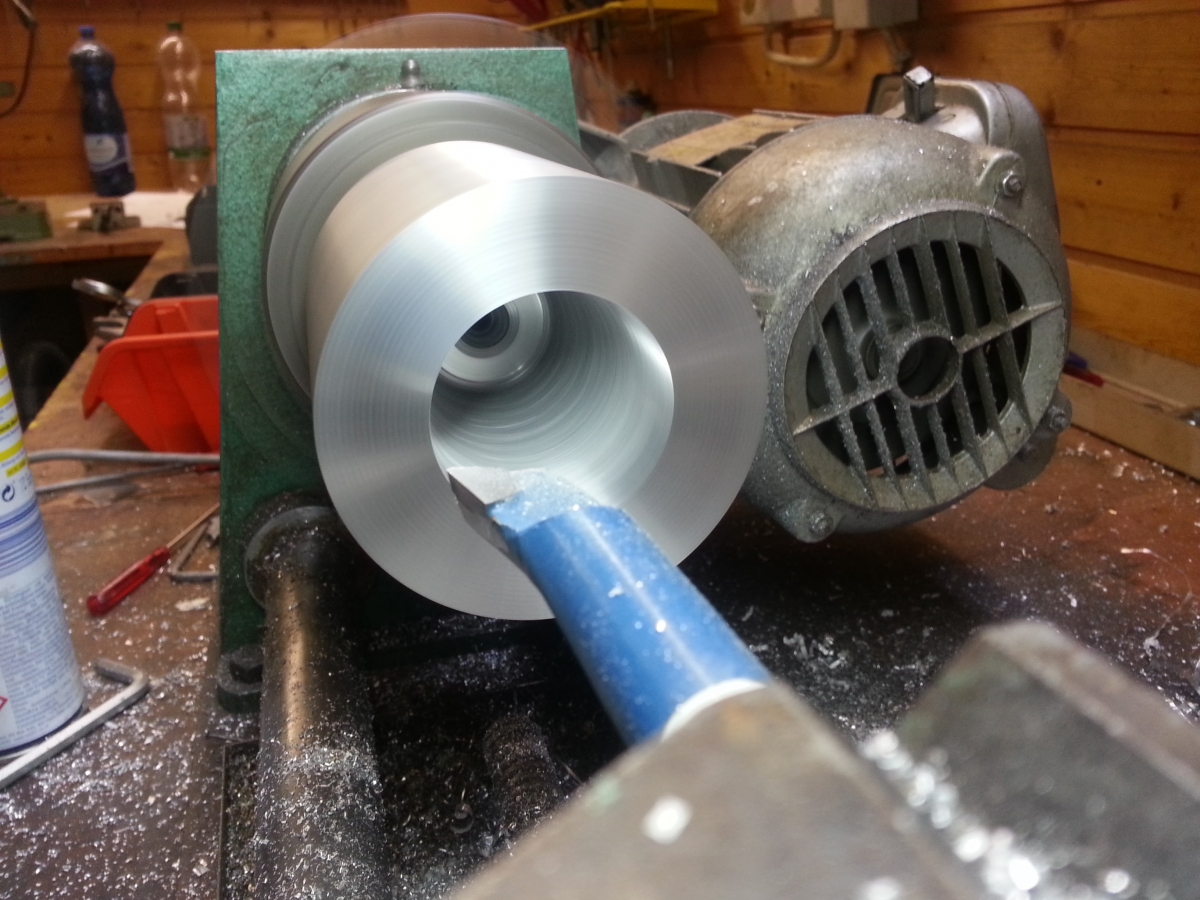

Als nächstes werde ich das Kontaktrad ausdrehen, damit es an Gewicht verliert. Dazu habe ich einen Ausdrehmeißel von einem Freund bekommen und diesen etwas umgeschliffen. Nach dem Längs- und Plandrehen des Kontaktrades habe ich eine Pause eingelegt.

Fertigstellung des Kontaktrades

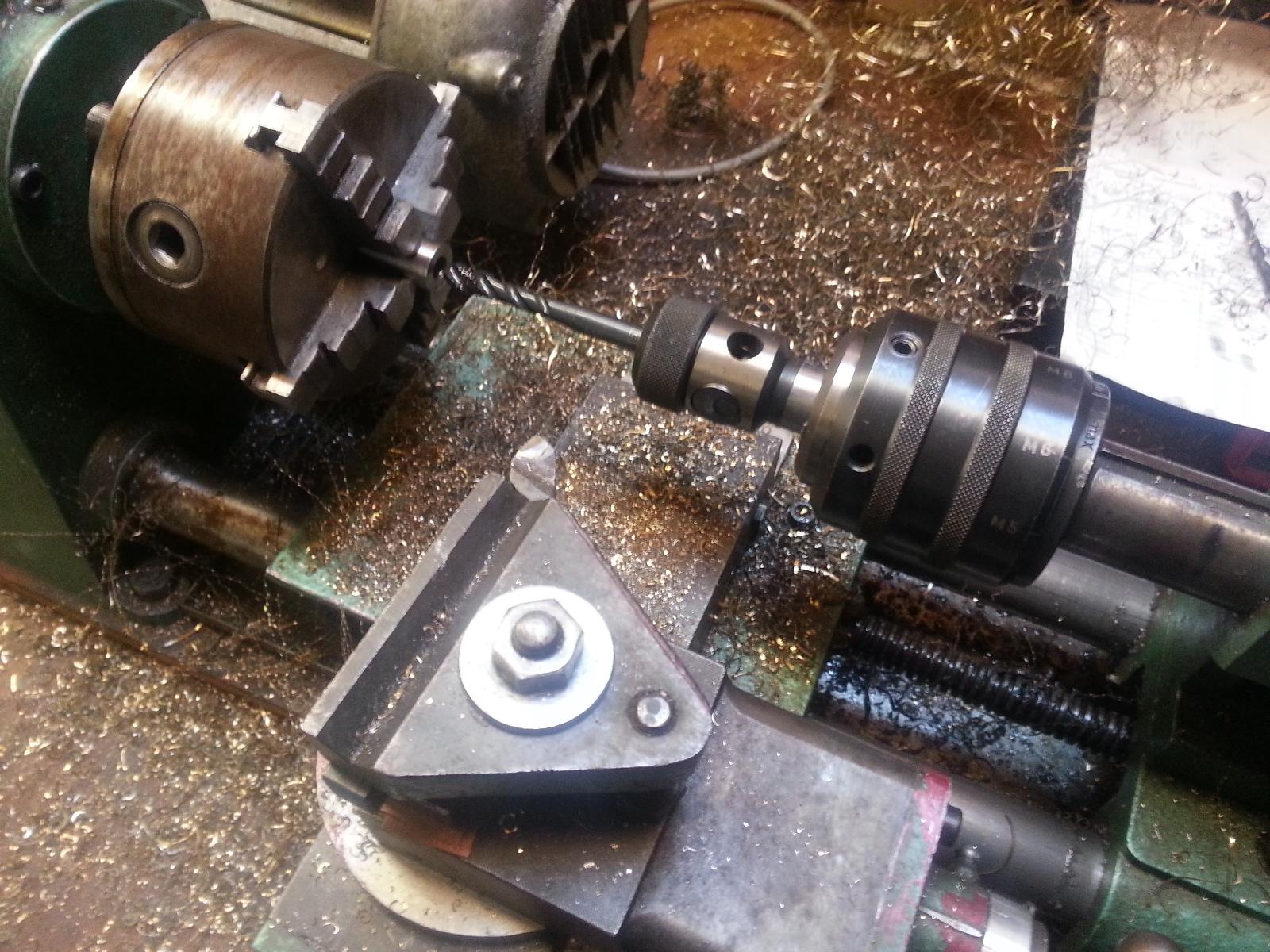

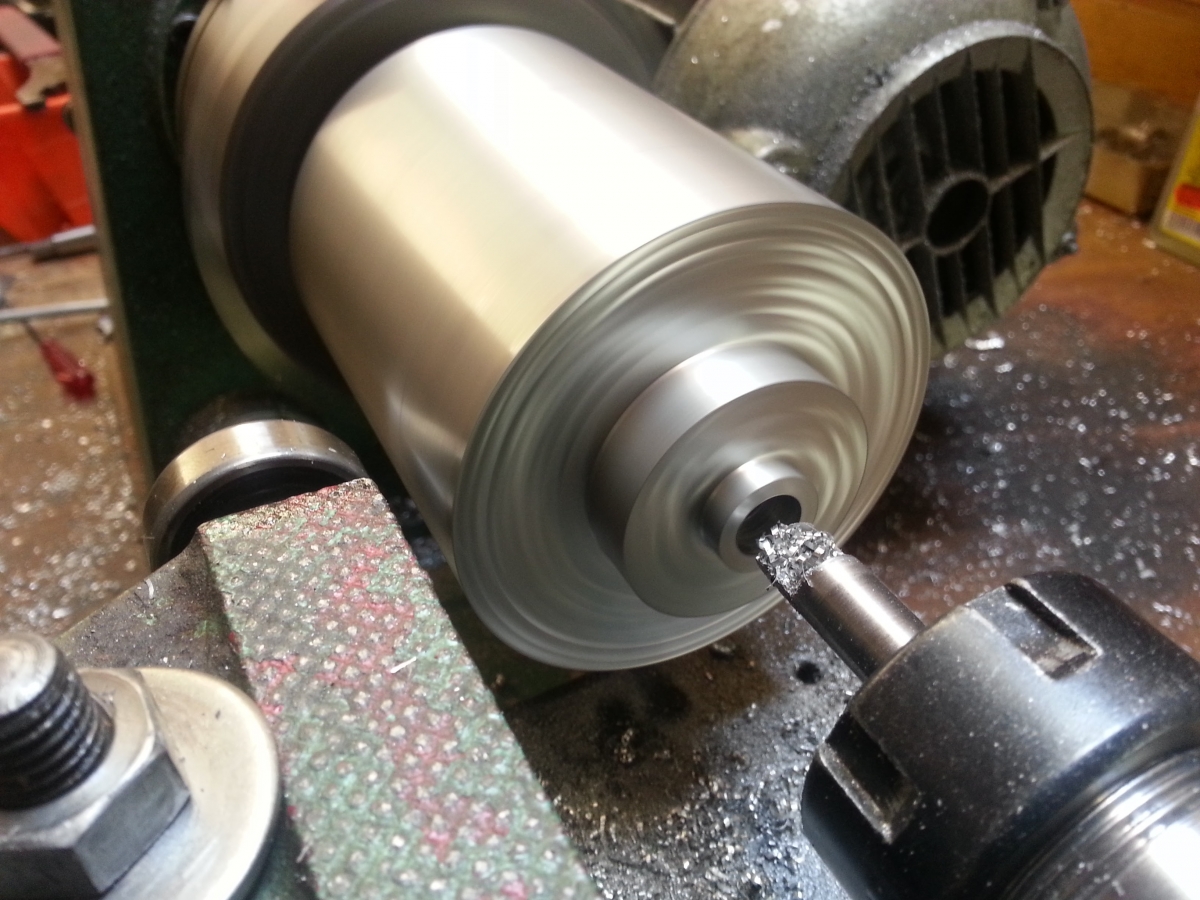

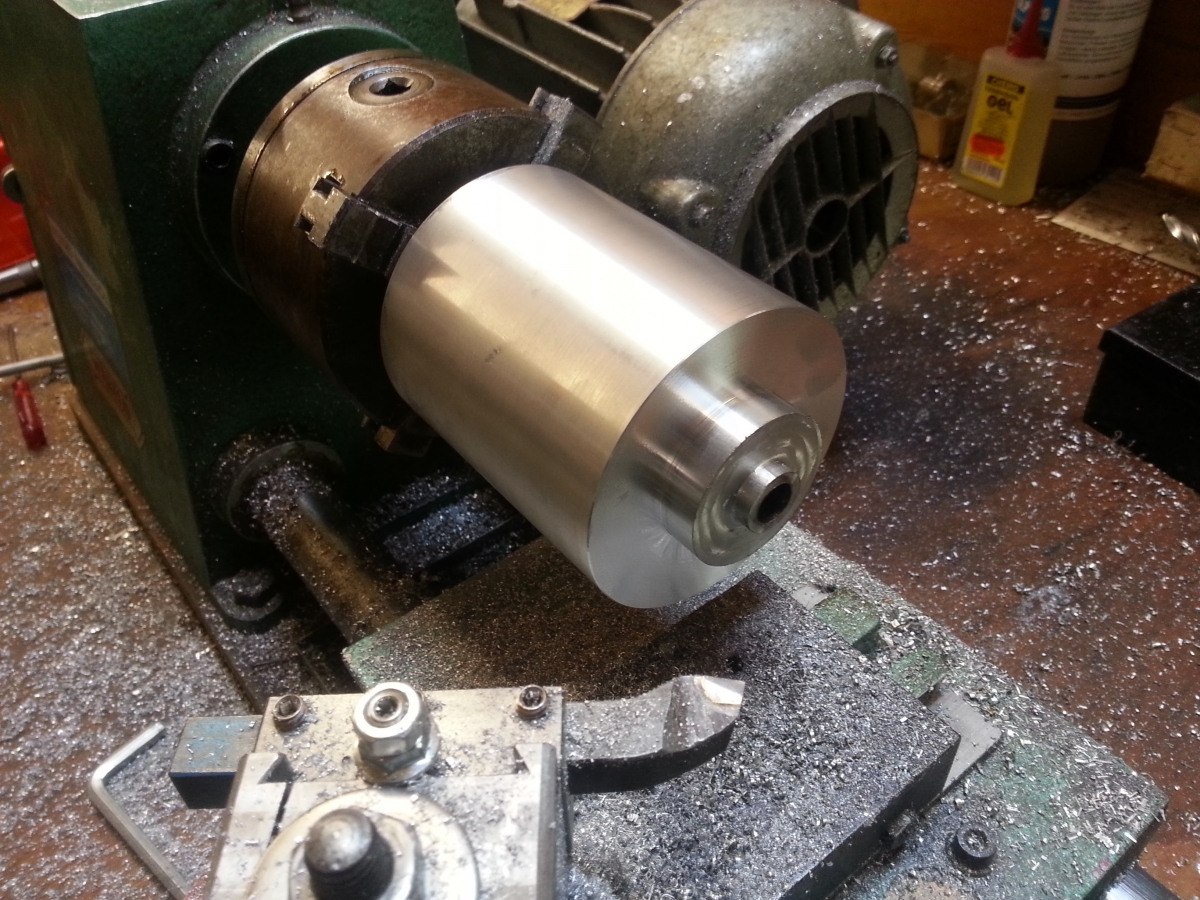

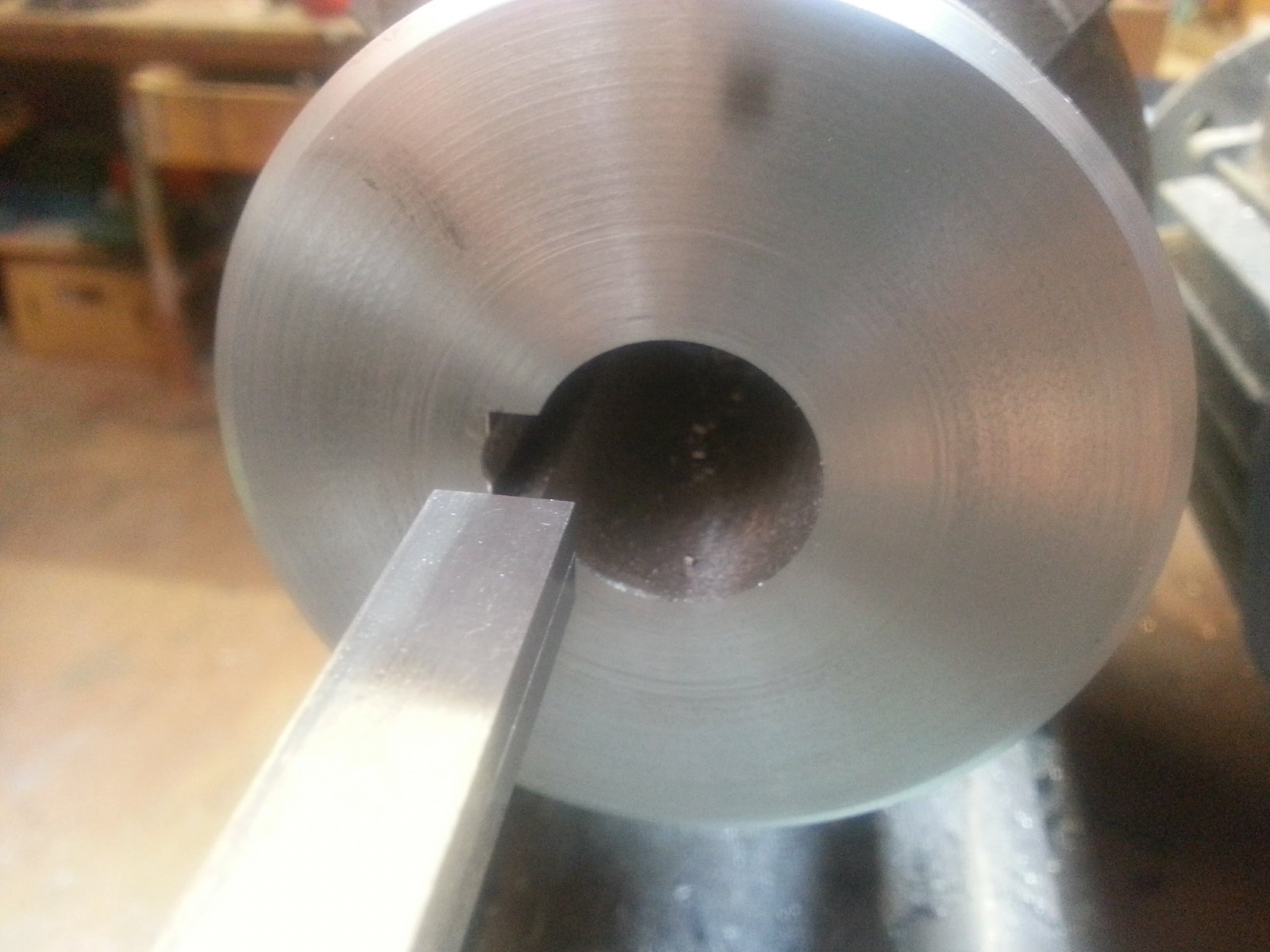

Am Wochenende fand sich etwas Zeit, in der ich das Kontaktrad fertigstellen konnte. Zuerst habe ich das Kontaktrad mit der Rückseite in das Vierbackenfutter der Drehbank gespannt und durch die Zentrierbohrung ausgerichtet. Daraufhin konnte begonnen werden das Kontaktrad innen auszuräumen. Dafür habe ich zuerst eine möglichst große Bohrung in die Vorderseite gebohrt. Ich habe mit einem 7mm Bohrer angefangen und musste bei einem 20mm Bohrer aufhören. Daraufhin hatte ich so viel Platz, dass der Innendrehmeißel in die Bohrung des Kontaktrades gepasst hat. Mit diesem habe ich dann die Bohrung weiter auf ca. 50mm ausgeräumt. Beim Ausräumen konnte ich den Drehmeißel meist nicht sehen, wodurch ich hauptsächlich nach Gefühl fahren musste. Als die Bohrung dann auf Endmaß war, habe ich die Stirnseite möglichst plan gedreht und eine zylindrische Senkung für den Sicherungsring angebracht.

https://www.youtube-nocookie.com/embed/Vclqavmn3aQ?rel=0

Die Vorderseite war nun fertig bearbeitet, daher habe ich das Kontaktrad von innen mit der Bohrung gespannt um die Bohrung für die Motorwelle anzubringen. Da ich nun eine möglichst gute Zentrierung haben wollte, habe ich das Kontaktrad mit einem im Oberschlitten eingespanntem Lager ausgerichtet.

Daraufhin konnte der selbstgebaute Fein-Bohrmeißel ausgetestet werden. Diesen Meißel habe ich aus dem Schaft eines Bohrers gebaut, um diese Bohrung möglichst genau anbringen zu können. Da der Meißel bündig mit der Bohrung abschließt musste oft pausiert werden um die Späne von diesem zu entfernen. Die Welle des Motors hat einen Durchmesser von 10mm - den Bohrmeißel habe ich auf einen Durchmesser von 9.95mm geschliffen.

[Eigenbau_Fein-Bohr-Drehmeißel_aus_einem_alten_Bohrer]

Nach dem Anbringen der Bohrung hat sich die Welle des Motors fast Spielfrei in die Nabe schieben lassen. Die erzeugte Bohrung habe ich dann nicht mehr gemessen.

Nachdem die Bohrung für die Wellen-Nabenverbindung angebracht war, habe ich nochmals alle Flächen geschlichtet, um hohen Rundlauf zu gewährleisten.

Danach musste von Hand die Nut für eine Passfeder gefeilt werden. Danach konnte das Kontaktrad mit dem alten, ausgebauten Motor der BF20 verbunden werden.

Bearbeitung und Herstellung von Kleinteilen

Ich konnte nach einiger Zeit Mal wieder in die Werkstatt und habe natürlich direkt weiter an den Komponenten der Bandschleifmaschine gearbeitet. Die Anbauteile waren alle lediglich gebohrt und grob konturiert. Also habe ich zuerst an diesen Bauteilen weiter gearbeitet.Platte für die Winkelverstellung

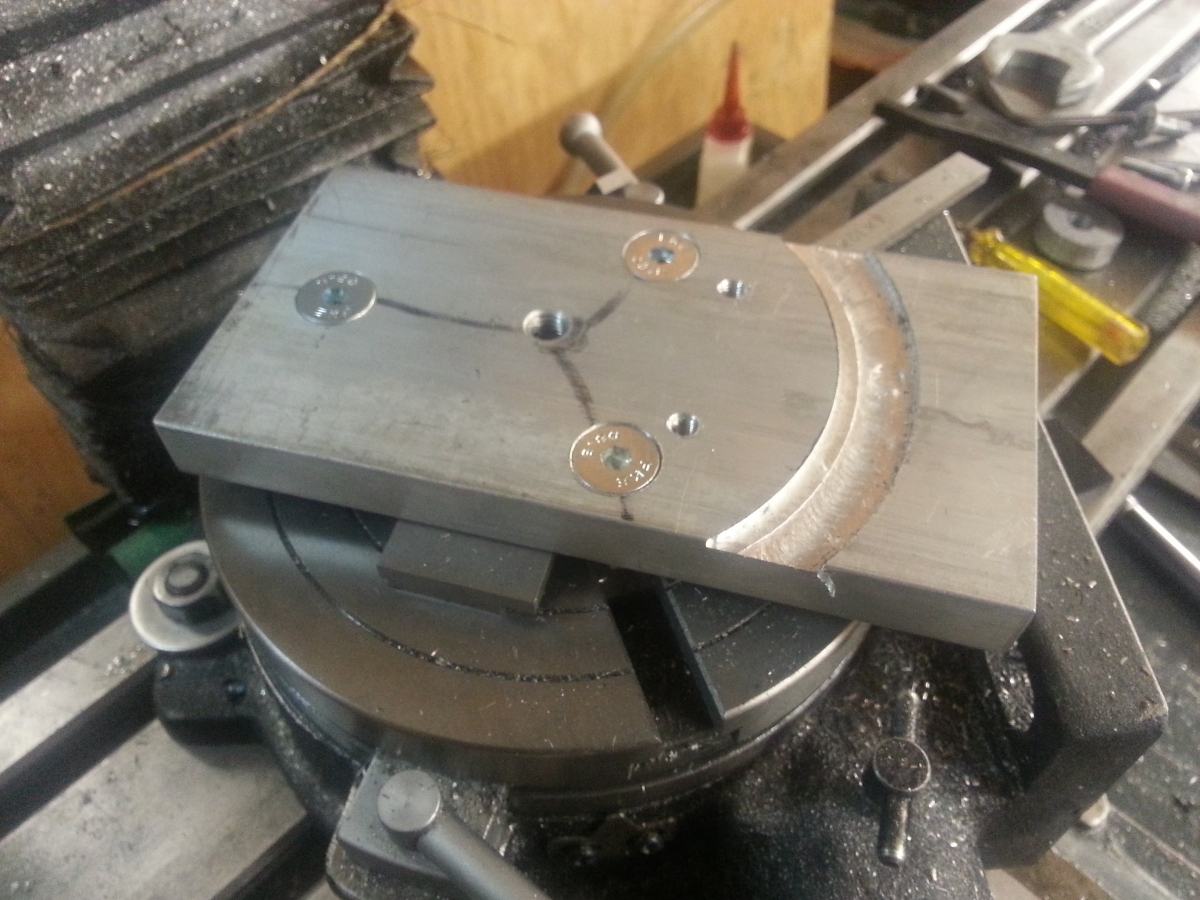

In die Platte für die Winkelverstellung mussten Taschen zum Verstellen eingefräst werden. Da das Bauteil zu groß für meinen großen Schraubstock war, habe ich das Blech direkt auf dem Tisch bearbeitet. Dabei ist mir aufgefallen, dass man sehr wenig von der eigentlichen Bearbeitung sieht, da der Fräskopf so weit unten ist. Ich habe daher auch keine Bilder der Bearbeitung gemacht. Die Langlöcher habe ich mit einen 8mm HSS Fräser hergestellt. Diesen musste ich während des fräsens Kühl halten. Dazu habe ich die Kühlmitteleinrichtung verwendet. Ich habe 10mm in der Tiefe zugestellt und langsam zugestellt, damit dem Fräser nichts passiert. Danach habe ich die Langlöcher auf 9mm aufgefräst und dabei gleich geschlichtet. Als nächstes wollte ich das kreisrunde Langloch für die Winkelverstellung fräsen. Leider musste ich mit bedauern feststellen, dass dieses Bauteil nicht auf meinen 150mm Vertex Rundtisch zu spannen war. Also musste ich mir auf die schnelle eine Aufspannplatte aus Aluminium basteln. Diese wird zuerst auf den Rundtisch aufgespannt und mit der mittleren Bohrung ausgerichtet. Die Befestigungschrauben sind so gesenkt, dass sie das darüberliegende Bauteil nicht beeinflussen. Danach konnte das Werkstück mit den drei Gewindebohrungen auf der Zwischenplatte aufgespannt und bearbeitet werden. Dieses Langloch habe ich auch mit einem Schnitt mit einem 10mm VHM Fräser gefräst und danach die Tasche auf beiden Seiten jeweils mit 2mm geschlichtet.Motorflanschplatte

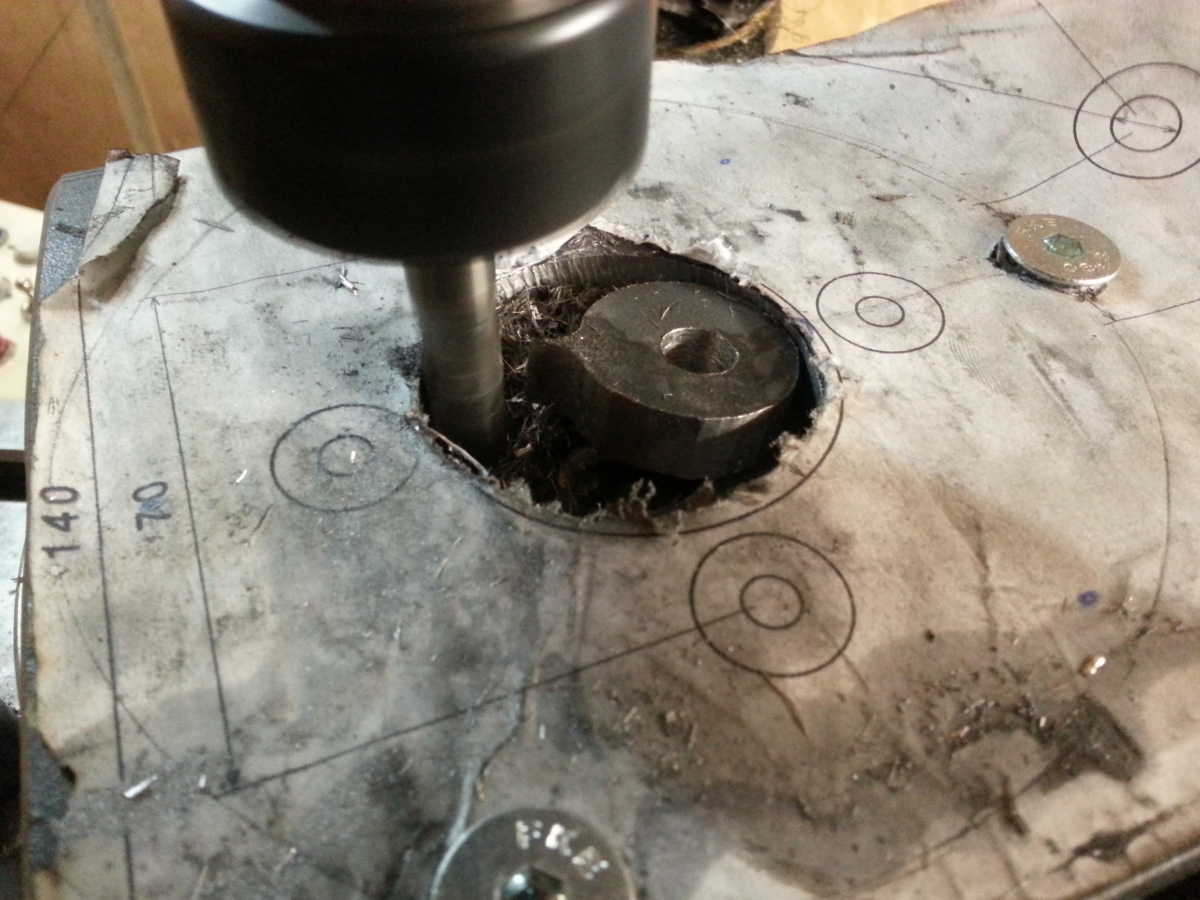

Um den Motor an einer Platte befestigen zu können, musste ich in die Adapterplatte eine 52mm Bohrung anbringen. Ich möchte mir die Möglichkeit offen lassen später ein zusätzliches Lager einzubauen, welches den Motor entlasten soll. Da ich jedoch kein Werkzeug zum Ausspindeln habe, musste ich das Werkstück mit dem Rundtisch bearbeiteten. Zuerst habe ich eine 49mm Borhung in das Werkstück gefräst. Danach konnte ich diese grobe Bohrung etwas unter dem notwendigen Maß fräsen. Nun mussten nur noch die Bohrungen für den Motor angebracht werden. Aufgrund des geringen Platzes müssen die Zylinderkopfschrauben komplett im Material versenkt sein. Da kein Senker vorhanden war, habe ich diese mit einem Fräser hergestellt. Nun konnte der Motor das erste Mal testweise an die Flanschplatte gebaut werden. Und siehe da - alles passt glücklicherweise wie "Arsch auf Eimer".Fertigstellung des ersten Version der Bandschleifmaschine

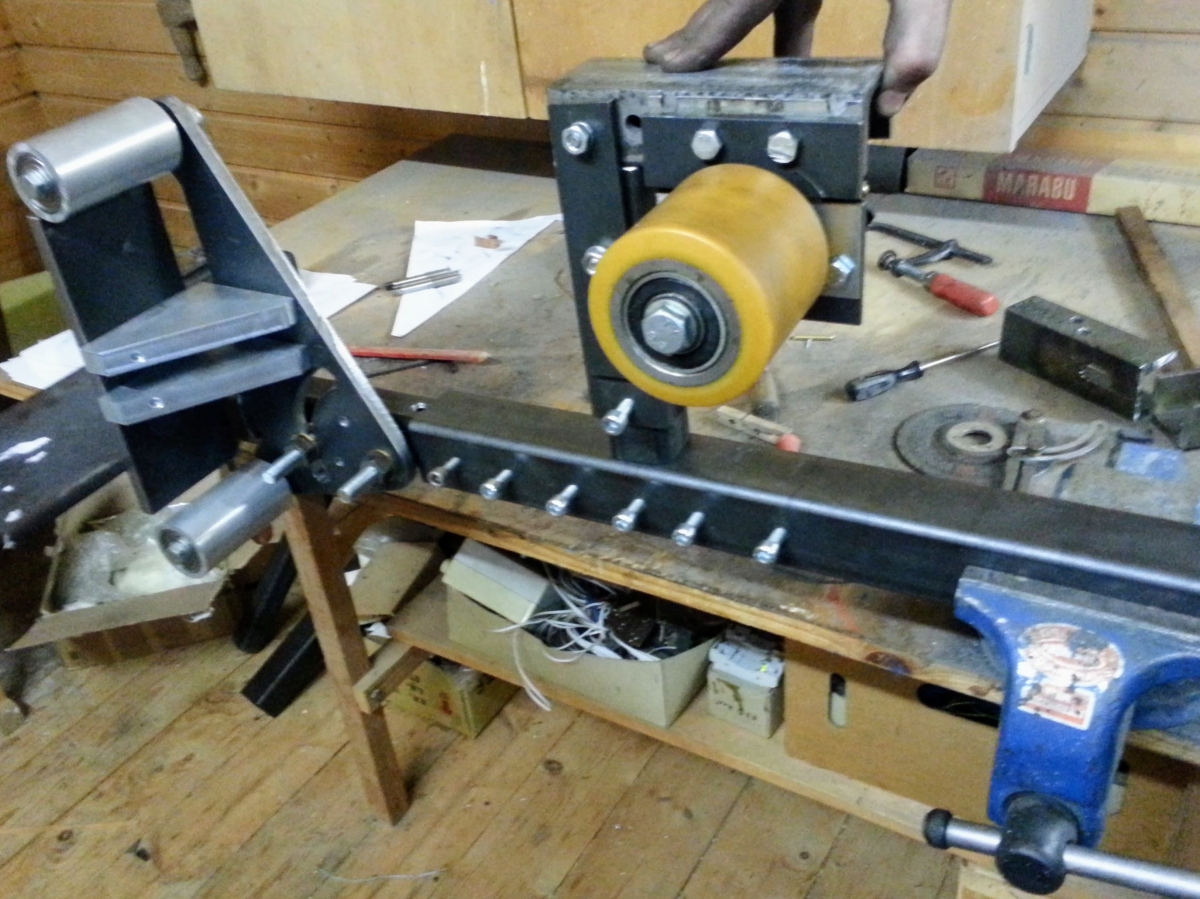

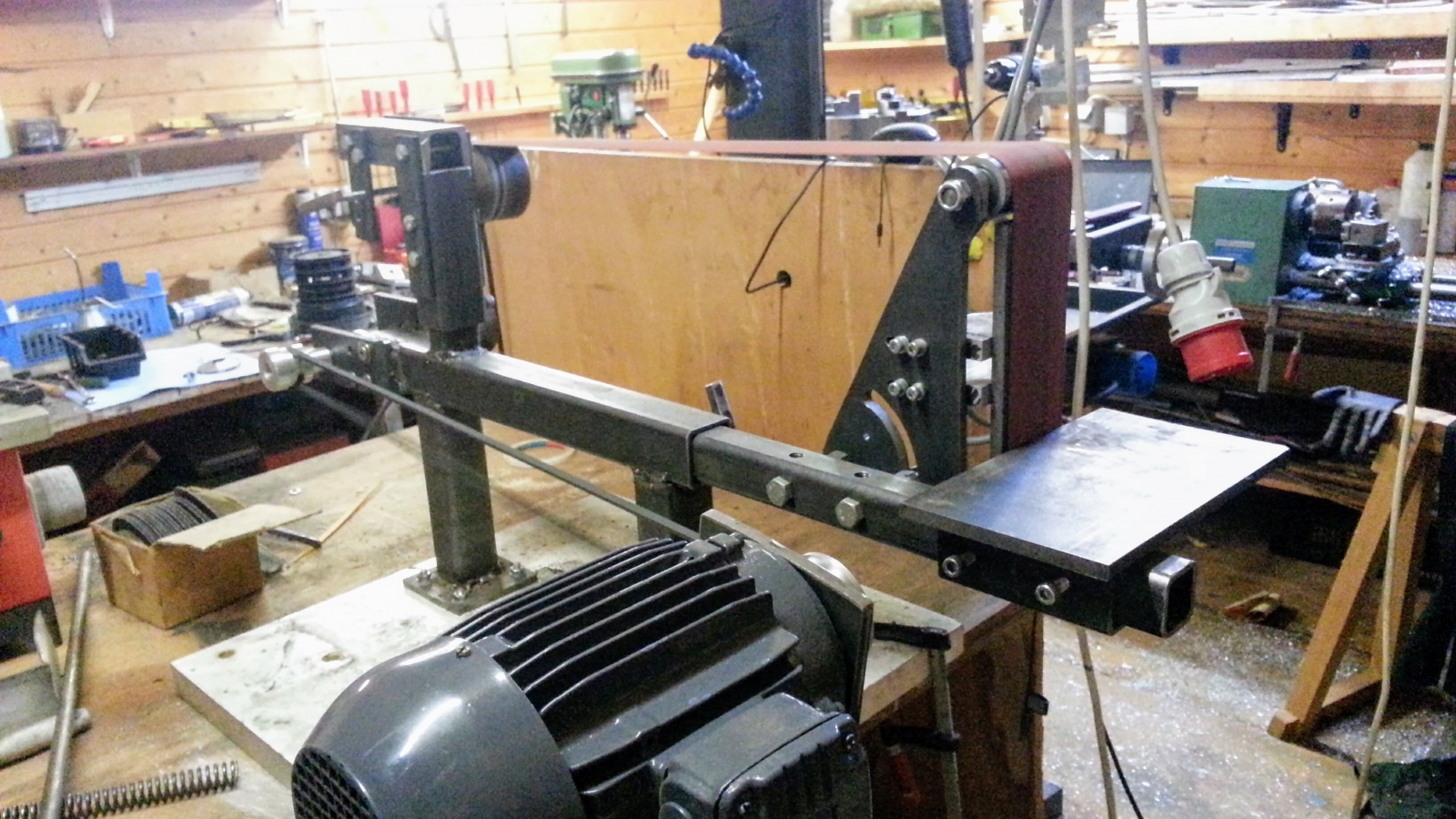

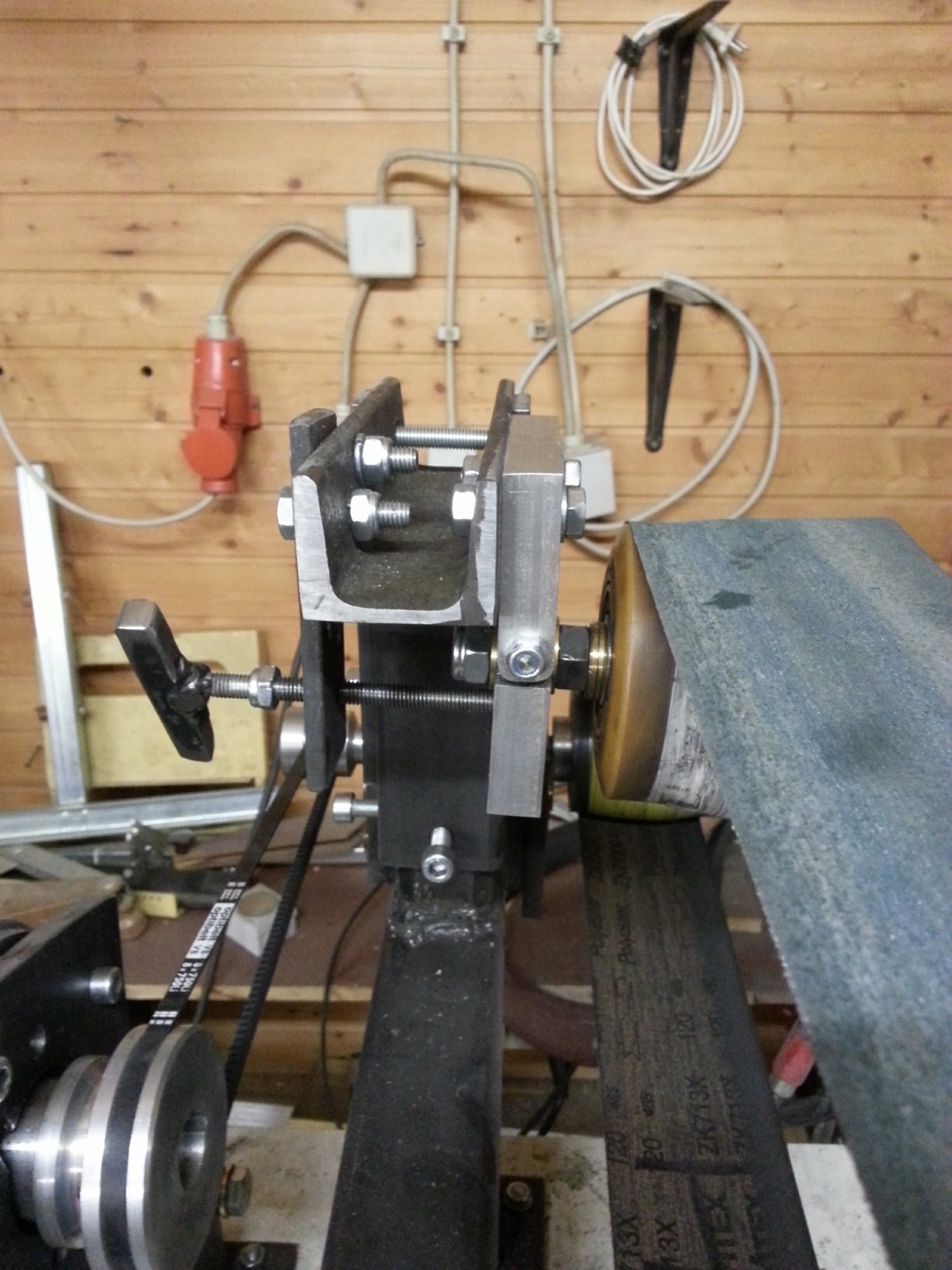

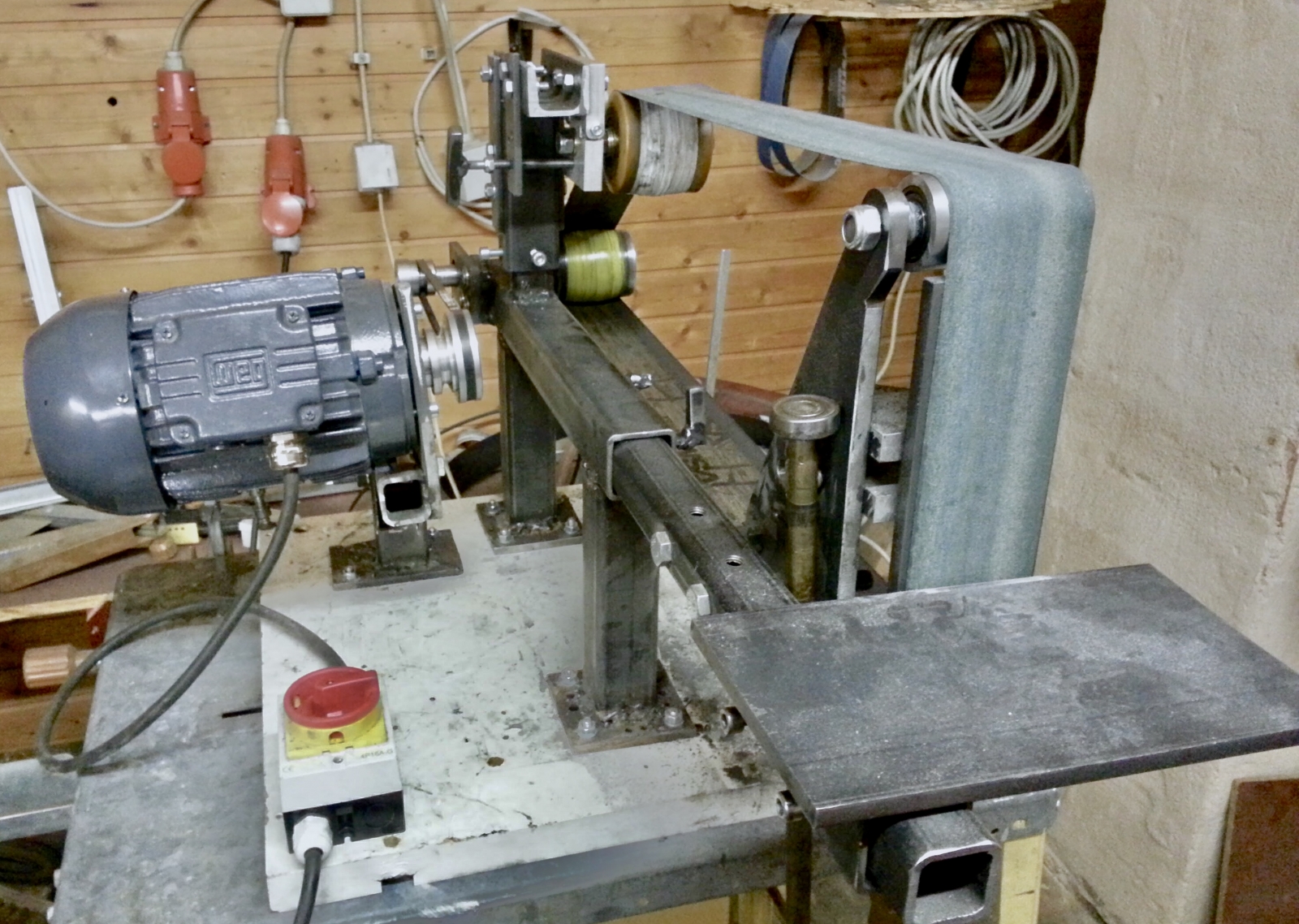

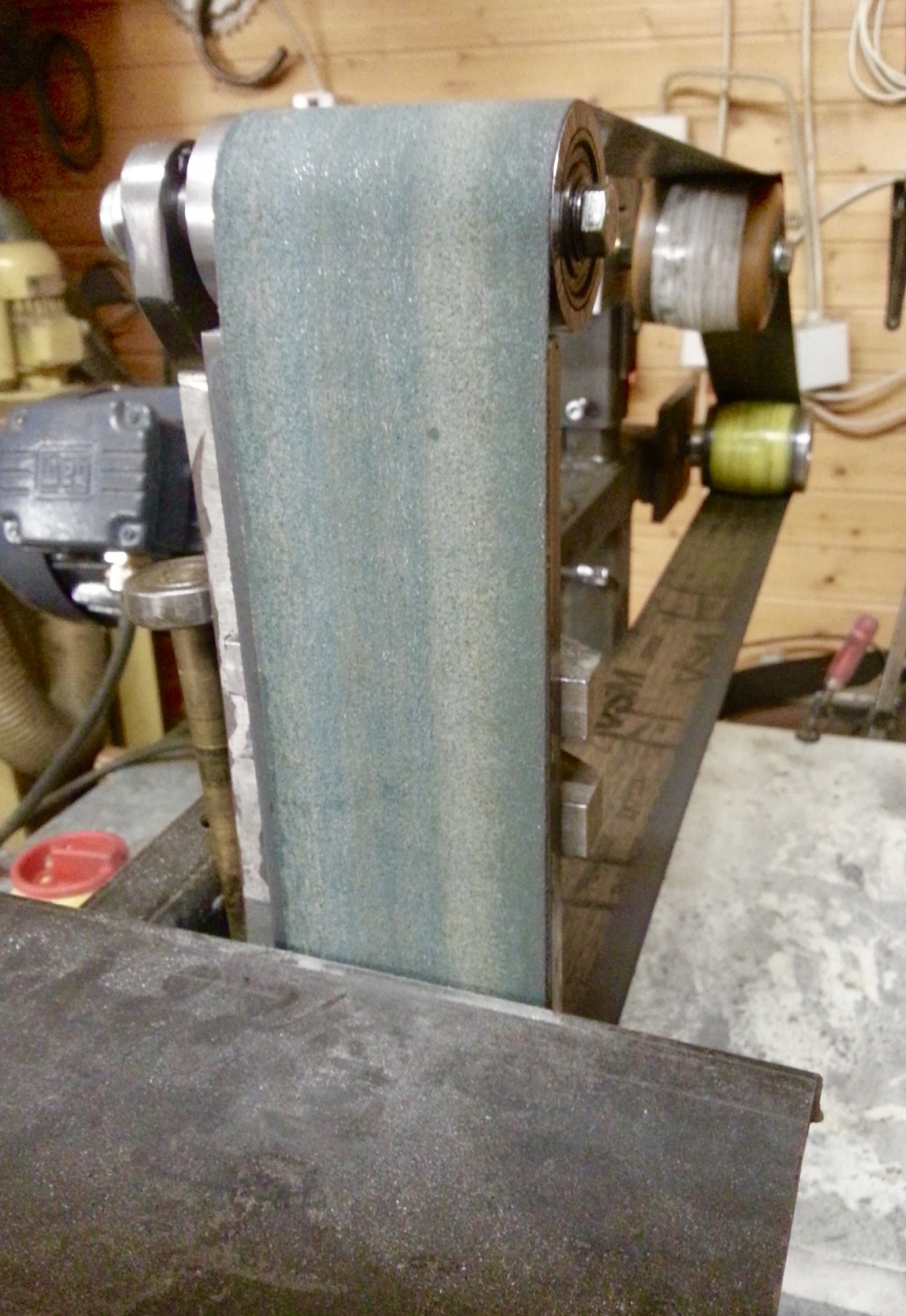

Da nun fast alle Komponenten der Bandschleifmaschine fertiggestellt sind, können alle Komponenten montiert werden. Als erstes habe ich den vorderen Teil der Bandschleifmaschine zusammengebaut. Die Herstellung der Einzelteile sind in eigenen Bauberichten beschrieben. Bevor die Schleifunterlage angebaut ist, kann die rechtwinkligkeit der Winkelverstellung gut beurteilt werden. Besonders wichtig war für mich, dass die beiden Achsen der Laufrollen möglichst parallel zueinander stehen. Die Schleifunterlage und der Schleiftisch können separat eingestellt werden. Als nächstes müssen die Winkel der Schleifunterlage angebaut und rechtwinklig zu dem Schleiftisch eingestellt werden. Um den Winkel der Verstellung genau einzustellen, kann ein Winkelmesser zwischen der Schleifunterlage und dem Schleiftisch angesetzt werden. Festgestellt wird der Winkel mit dem Anziehen der M12er Muttern. Bevor ich das Grundgestell verschweiße, will ich alle Komponenten mit Spannzangen zusammenbauen, damit ich keine unerwarteten Fehler nach dem schweißen feststelle. Als nächstes konnte der Schleiftisch mit Aluminiumwinkeln befestigt werden. Bedingt durch die Langlöcher kann die Schleifunterlage in der Entfernung zum Schleifband und etwas im Winkel eingestellt werden. Die Befestigung wurde Kraftflussoptimiert ausgeführt, um größtmögliche Steifikeit zu gewährleisten. Nachdem der Motorflansch an das Grundgestell geklemmt wurde, konnte das erste mal ein Schleifband in den Bandschleifer eingespannt werden. In das Rohr des Grundgestells wurden Gewindebohrungen geschnitten, damit der vordere Teil der Bandschleifmaschine geklemmt werden kann. Damit der Schraubstock nicht im Weg des Schleifbandes ist, habe ich den Grundrahmen im 90° gedreht eingespannt. Nun kann ein erster Eindruck erzeugt werden, wie später auf dem Schleiftisch gearbeitet werden kann. Der Schleiftisch fühlt sich als Auflagefläche groß genug an und die Höhe der Schleifunterlage scheint groß genug zu sein. Um den Bandlauf einstellen zu können, wird folgende Baugruppe auf das Grundgestell geschweißt. Sie kann in der Höhe eingestellt werden, damit das Band zwischen den beiden Rollen möglichst waagerecht verläuft. Die Laufrolle wird über ein Schanier gekippt, welches durch eine Schraube mit Knauf verstellt werden kann. Nun kann der Bandschleifer im gesamten betrachtet werden. Ich habe dabei festgestellt, dass Der Motorflansch ca. 10mm versetzt stehen könnte. Daher werde ich eine Zwischenplatte einschweißen, woran ich die Motorflanschplatte schrauben werden. Da nun der Aufbau klar ist und ich mir sicher bin, dass alles zusammen passt, kann ich das Grundgestell verschweißen. Dazu habe ich ein Elektroden-Schweißgerät verwendet. Ich habe mich für eine Elektrode mit einem Durchmesser von 3,2mm entschieden, da ich Vierkantrohre mit einer Wandstärke von 4mm und Stahlplatten mit einer Dicke von 10mm verschweißen will. Da ich noch nicht so oft geschweißt habe, sind die Schweißnähte alles andere als schön geworden. Anfangs hatte ich das Problem, dass die Elektrode nicht gezündet ist und an dem zu verschweißenden Bauteil angeheftet ist. Mit der Zeit habe ich diese Probleme durch verschiedene Winkelstellungen der Elektrode abstellen können und die Schweißnähte wurden gleichmäßiger. Anbei noch ein Bild der fertigen Bandschleifmaschine von der Seite. An den Maschinenfüßen sehen die Schweißnähte etwas wüst aus, da die Zugänglichkeit immer schlechter wurde und die Müdigkeit gegen Ende zunahm. Dennoch bin ich zufrieden mit dem Ergebnis. Falls ich Zeit und Lust habe, werde ich die Bandschleifmaschine lackieren, um sie vor Korrosion zu schützen.Optimierungen an der Bandschleifmaschine

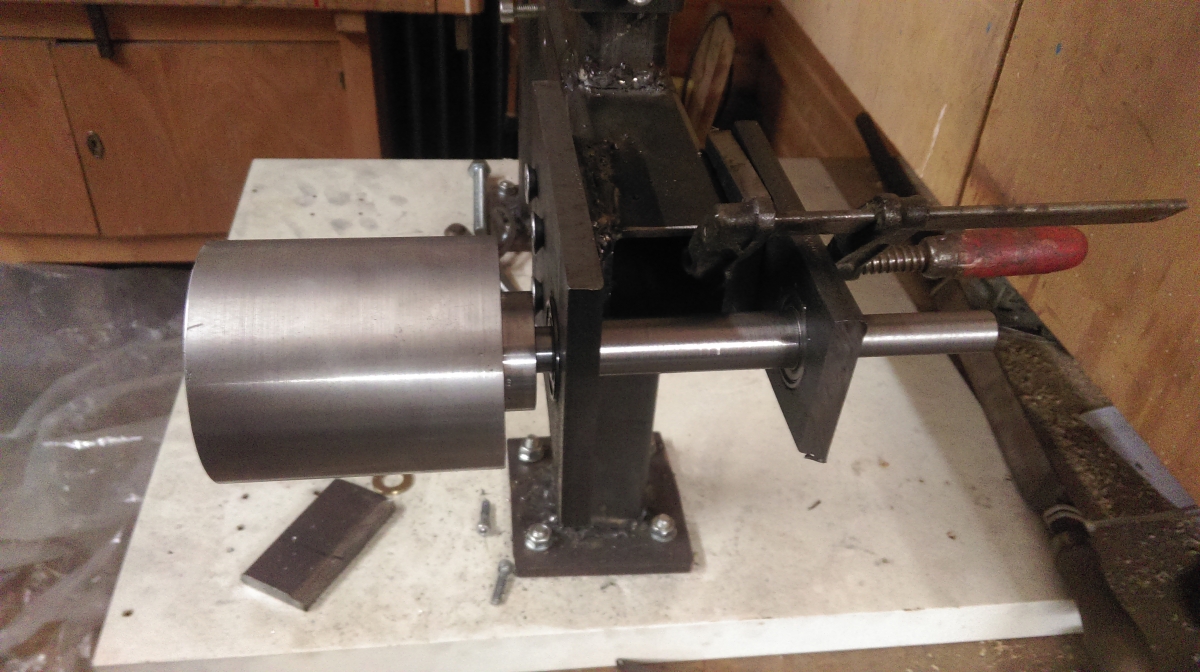

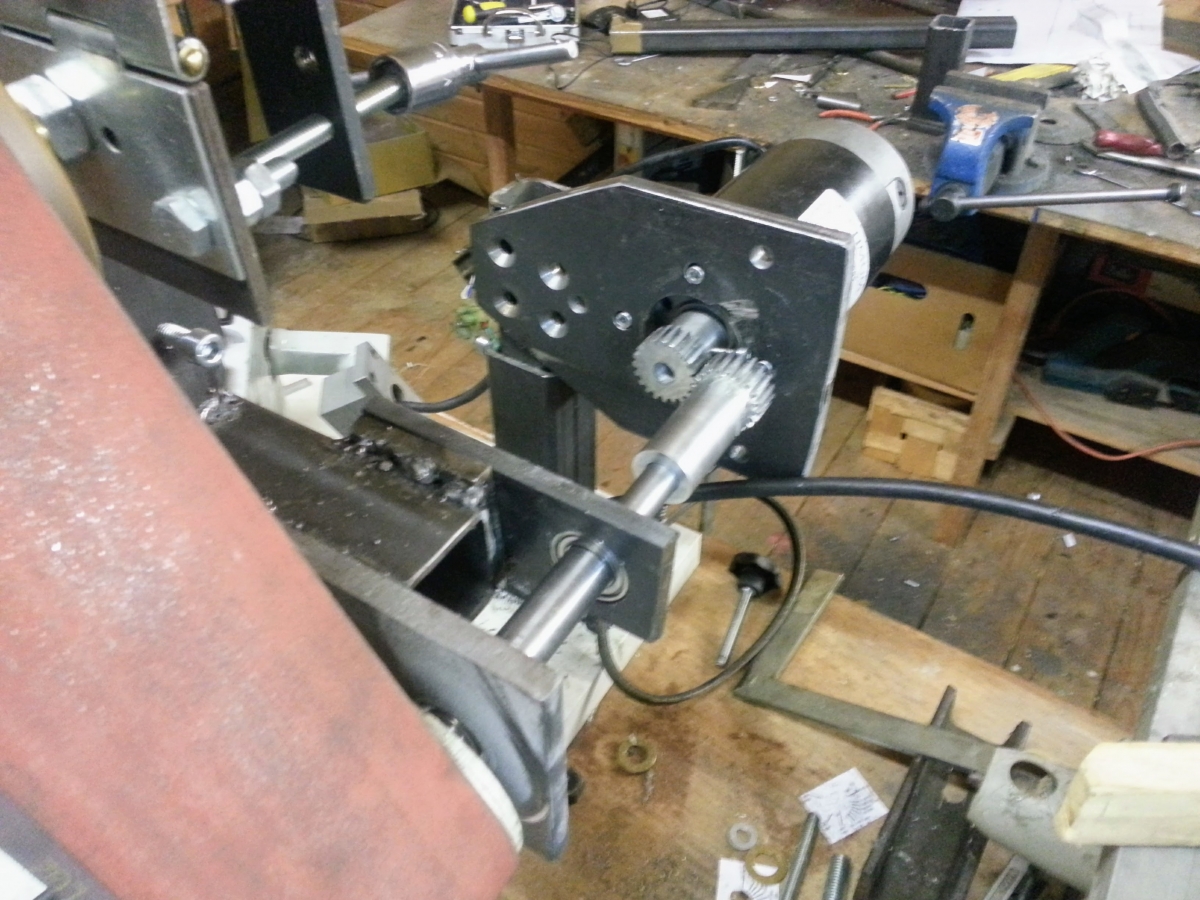

Leider hat sich im Betrieb der Bandschleifmaschine herausgestellt, dass die hohe Bandspannung, die zum Schleifen notwendig ist, das Kontaktrad "verbiegt". Ich vermute, dass die kleine Motorwelle das Problem dafür war, da diese nicht genügen Stabilität in die Wellen-Naben-Verbindung zwischen Motor und Kontaktrad gebracht hat. Ich habe zuerst versucht mittels einer Stahlhülse und einer Schrumpfpassung die Verbindung stabiler zu machen, dies ist mir jedoch nicht gelungen. Ganz im Gegenteil - ich habe die hintere Alugussplatte des BF20 Motors gebrochen. Leider habe ich im Betrieb bemerkt, dass sich das Kontaktrad aufgrund der hohen Bandspannung etwas verbiegt. Wahrscheinlich lag es an der Passung zwischen dem Kontaktrad und der Motorwelle. Daher habe ich beschlossen, dass ich den Motor von dem Kontaktrad trenne und dieses durch zwei Lagerstellen vor der Bandspannung schütze. Daher habe ich einen Grobentwurf für die Lagerung des Kontaktrades erstellt. mein Ziel war es, dass ich das vorhandene Kontaktrad weiter verwenden kann. Zuerst habe ich eine Stahlhülse mit 5/10 Übermaß in die aufgebohrte Bohrung des Kontaktrades gepresst. An diese Hülse habe ich den ersten Festlagersitz angebracht. Danach habe ich mir eine Welle gedreht, welche mit dem Kontaktrad verschraubt wird. Diese hält den hinteren Lagersitz (Loslager) auf Entfernung und soll zusätzlich eine Riemenscheibe aufnehmen. Als diese beiden Komponenten fertiggestellt waren, konnte ich erste Tests mit hoher Bandspannung durchführen. Dabei hat sich nun das Kontaktrad nicht mehr verbogen. Dieses sitzt nun durch die beiden Lager sehr stabil in der richtigen Position. Ich habe mich jedoch dann gegen einen Riementrieb entschieden, da wahrscheinlich zwischen der Motorwellen und der Riemenscheibe ähnliche Probleme aufgetaucht wären. Deshalb habe ich beschlossen ein Zahnradgetriebe zwischen die Welle des Kontaktrades und der Welle des Motors zu bauen. Ich habe beide Zahnräder in einer Aufspannung und aus einem Werkstück gefertigt. Dies war möglich, da ich keine Übersetzung mit dem Getriebe erzielen will, sondern lediglich Drehmoment von der einen auf die andere Welle übertragen möchte. Geschlitzt wurden die Zahnräder mit einem Formstück aus D2, welches in meinem selbstgebauten Schlagzahnfräser eingespannt wurde. Das fertige Zahnrad sah sehr passabel aus. Diese Welle habe ich danach lediglich in der Mitte der Verzahnung mit einem Sägeblatt zersägt. Somit hatte ich beide Zahnräder auf einmal gefertigt. Danach mussten jeweils die Bohrungen an den beiden Zahnrädern erstellt werden. Den Motor mitsamt der Motorflanschplatte habe ich auf eine eigene Konsole gestellt. Somit ist die Motoreinheit komplett von dem Grundgestell und dem Bandschleifer getrennt. Durch Verwendung von zwei verschiedenen Rohren kann die Höhe des Motors flexibel eingestellt werden, sodass eine Änderung der Zahnraddurchmesser und der Übersetzung später kein Problem darstellt. Anbei noch ein Bild von der fertigen Bandschleifmaschine im Einsatz. Nach einer Optimierungsschleife an der Bandschleifmaschine (siehe hier) sah die fertige und einsatzbereite Bandschleifmaschine dann wie folgt aus:

https://www.youtube-nocookie.com/embed/m1xVvkIlLWY?rel=0

https://www.youtube-nocookie.com/embed/_U8umbMj7Rk?rel=0

Ein neuer Motor für die Bandschleifmaschine

Vor kurzem wollte ich eine große Welle an der Bandschleifmaschine quer-planschleifen. Dabei hat auf einmal der BF20 Motor angefangen streng zu riechen (vermutlich das Harz der Wicklungen). Kurz darauf hat der Motor seinen Geist aufgegeben und das Licht in der Werkstatt ist aus gegangen (nach dem Kurzschluss in der Wicklung ist die Sicherung heraus geflogen). Da sich also nun endgültig der BF20 Motor verabschiedet hat - dieser hatte sich bereits beim Schleifen mit leichtem bis mäßigem Schleifdruck schwer getan - war es Zeit für einen richtigen Motor für die Bandschleifmaschine. Nach ausgiebiger Suche habe ich mich für einen Drehstrommotor mit 2,2 kW Leistung und zwei Polen entschieden (Nenndrehzahl von etwas unter 3000 1/min). Ich habe mich bewusst zu einem 2,2 kW Motor entschieden, da ein guter Freund von mir einen Bandschleifer mit 1,5 kW hat und dieser bereits die Leistung bemängelt hat. Vorerst will ich den Motor ohne Frequenzumrichter betreiben, da mir vermutlich eine bis zwei Bandlaufgeschwindigkeiten ausreichen. Den Drehstrommotor habe ich günstig auf eBay ersteiger, dieser sah unbenutzt aus und wies lediglich Lagerspuren auf. Da ich nun jedoch einen Motor mit einer Nenndrehzahl von ca. 3000 1/min und der BF20 Motor mit einer Drehzahl von 5850 1/min maximal gelaufen ist, musste ich ein Getriebe einbauen. Zuerst habe ich mich für ein Zahnradgetriebe entschieden, da dadurch große Kräft übertragen werden können. Jedoch war mir der Fertigungsaufwand bei einem Zahnrad zu groß, weshalb ich mich dann letztendlich für einen Riementrieb entschieden habe. Aufgrund des hohen Eigengewichts des Motors musste ich mir keine Sorgen wegen der Riemenspannung machen. Ich habe das Prinzip von meiner Drehbank kopiert. Dort wird der Motor zum Schalten geschwenkt und der Riemen durch die Gewichtskraft des Motors gespannt.Fertigung der Riemenscheiben

Die Fertigung der Riemenscheiben war relativ unspektakulär. Als Rohmaterial habe ich zwei Aluwellen, eine mit 80 mm Durchmesser für die Motorriemenscheibe und eine mit 40 mm Durchmesser (für den Abtrieb), genommen. Da ich immer noch keine größeren Durchmesser (die gräßer als 45mm sind) auf der Drehbank einspannen kann, musste wieder zuerst ein Absatz auf das Rohmaterial gefräst werden. Danach konnte ich jedoch alles in einer Aufspannung abdrehen. Zuerst habe ich die Bohrung für die Motorwelle ausgedreht (Durchmesser 24mm). Da der Motor eine Passfeder hat, habe ich die Passung nicht zu eng gewählt - jedoch so straff, dass ich axial keine weitere Sicherung benötigt habe. Danach habe ich die Stufen für die beiden Riemenrillen abgedreht - die eine bei einem Durchmesser von 75 mm, die andere bei ca. 50mm. Zum Drehen des Keilprofils, habe ich mir einen HSS-Drehmeißel auf Keilform geschliffen. Nun stand ich vor dem Problem, dass ich eine Passfedernut in die Antriesriemenscheibe stoßen/fräsen/feilen musste. Da ich leider keine Stoßmaschine habe, habe ich zuerst die Passfedernut so weit es ging an der Fräsmaschine ausgefräst. Danach habe ich die Riemenscheibe wieder in die Drehbank eingespannt und das restliche Material stückweise ausgestoßen. Als Meißel habe ich zwei Parallelunterlagen auf den Oberschlitten der Drehbank gespannt. Zustellen konnte ich mit dem Querschlitten und gestoßen habe ich mit der Längsspindel. Ich konnte bei dem verwendeten Werkstoff jeweils ca. 0,15 mm zustellen. Danach habe ich die Abtriebsriemenscheibe gedreht. Da ich bei dieser Wellen-Naben-Verbindung keine Passfeder hatte, musste ich eine Presspassung vorsehen. Zur zusätzlichen Sicherheit habe ich Axial noch eine Gewindeborhung angepasst, dass ich die Riemenscheibe an das innere Lager pressen kann. Diese hat mir zusätzlich noch geholfen die Riemenscheibe auf die Welle zu pressen. Die Keilaussparung habe ich bei einem Durchmesser von ca 40 mm angebracht. Dadurch ergibt sich rein rechnerisch zwei mögliche Drehzahlen des Kontaktrades der Bandschleifmaschine: Im schnellen Gang bei einer Übersetzung von i1 = 1,875 = 75/40 hat das Kontaktrad eine Drehzahl von nKontaktrad = 1,875 * 2855 1/min = 5350 1/min. Im langsamen Gang bei einer Übersetzung von i2 = 1,25 = 50/40 hat das Kontaktrad eine Drehzahl von nKontaktrad = 1,25 * 2855 1/min = 3570 1/min. Somit hat der Bandschleifer nun eine Bandlaufgeschwindigkeit von .V1 = 21 m/s und V2 = 14 m/sZusammenbau und Test

Da nun die beiden Fertigungsteile fertiggestellt sind kann ich den Riementrieb und die Bandschleifmaschine mit dem neuen Antrieb testen. Ich habe die alte Konsole für den Motor so abgeändert, dass der neue Motor um eine Achse drehbar gelagert ist. Da ich leider nur einen sehr langen Riemen zur Verfügung habe, musste ich für die Tests den Motor nahe bei den Arbeitsbereich platzieren. Sobald der bereits bestellte, kürzere Riemen bei mir angekommen, werde ich die Position nochmals anpassen und eine Schutzplatte über den Riementrieb platzieren. Dadurch wird die der Arbeitsraum beim Schleiftisch vergrößert und die Sicherheit verbesser, da man nicht mehr einen offen laufenden Riemen hat.

https://www.youtube-nocookie.com/embed/Q1H12rRDmnE?rel=0

Von der Leistung des neuen Bandschleifers bin ich beeindruckt. Der ich habe eine gehärtete Messerklinge innerhalb von Sekunden zur Hälfte zu Staub geschliffen (siehe Video anbei). Auch das Umschalten der Geschwindigkeit geht problemlos und schnell. Der langsamere Gang eignet sich bestens für genaueres Schleifen.

https://www.youtube-nocookie.com/embed/uxAkBRM0YlY?rel=0

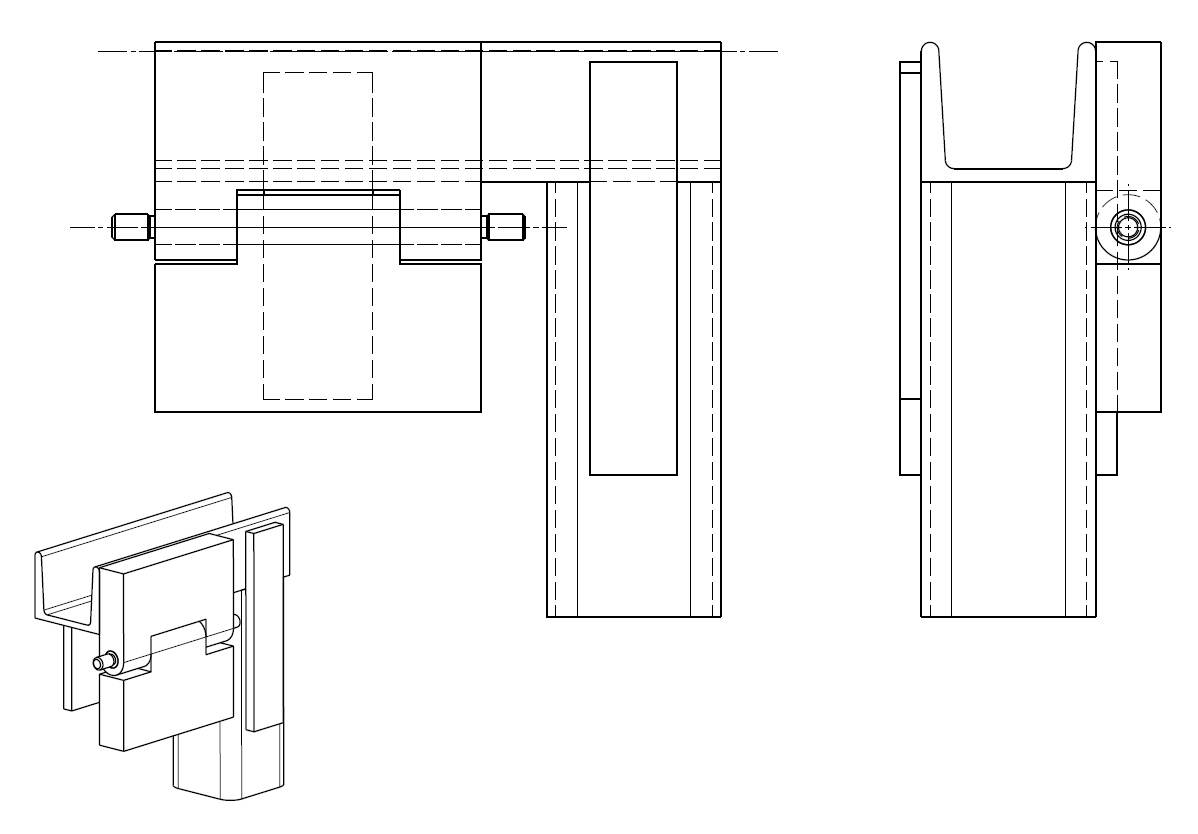

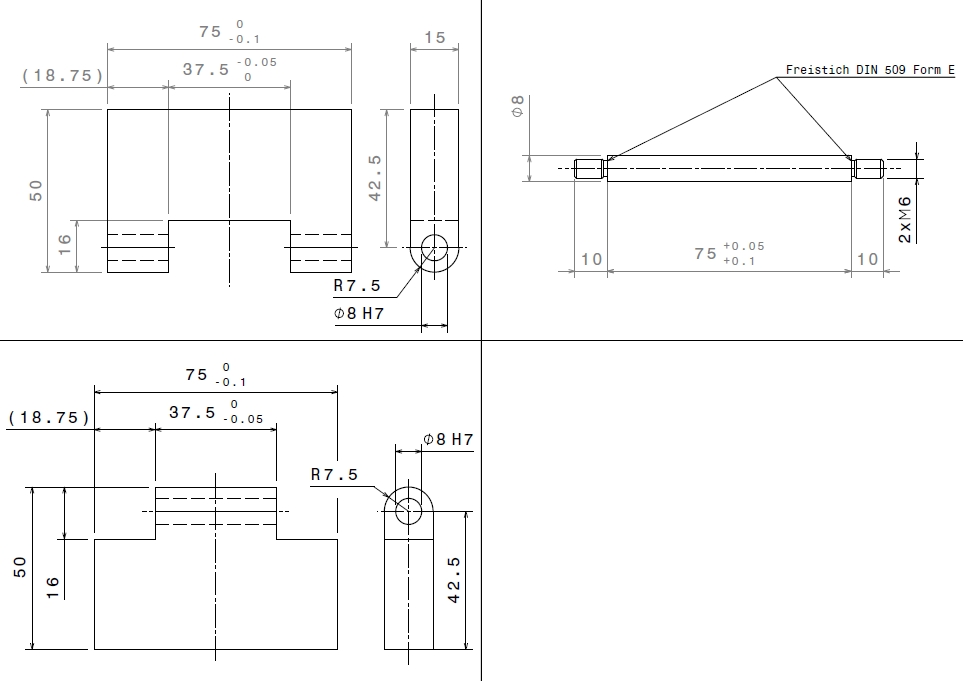

Ich habe nun noch den Ein-/Ausschalter angebracht und in diesem Zug gleich die Bandverstellung erneuert. Diese hatte ich mit einem Scharnier ausgeführt, welches sich bei hoher Bandspannung verbogen hatte und somit Vibrationen hervorgerufen hat. Also habe ich mich schnell an das CAD-System gesetzt und etwas einfaches, aber stabiles entworfen.

Folgende drei Bauteile sind dabei herausgekommen. Die Teile für das Scharnier habe ich aus einer Aluplatte und einer 8mm Stahlwelle gefertigt. Auf der Fräsmaschine habe ich die Aluplatte bearbeitet und auf der Drehbank die M6 Gewinde an die 8mm Welle angebracht.

Die Welle soll hauptsächlich die Freiheitsgrade beschränken. Die Ausfräsungen an den Aluplatten habe ich sehr passgenau gefertigt, damit diese bei Krafteinwirkungen die Freifräsungen schultern und die Kraft nicht auf die Welle bzw. Bohrungen einwirken. Mit dem Ergebnis bin ich sehr zufrieden. Die Bauteile konnten 1:1 ausgetauscht werden.

Die Achse habe ich bewusst etwas länger gelassen als die Aluplatten, damit eine leichtes Kippen des Scharniers begünstigt wird. Die Muttern auf der Achse dienen der axialen Sicherung der Achse.

Mit der neuen Bandlaufverstellung läuft das Schleifband deutlich ruhiger. Es vibriert weniger und der Bandlauf ist deutlich genauer geführt.

Anbei noch Bilder von der Bandschleifmaschine. Zu sehen der neue Ein- und Ausschalter, der kürzere Riemen damit der Arbeitsraum frei wird und die neue Bandlaufeinstellung.